Rotary Kompressoren

Für große Kapazitäten (ab 100 Tonnen und über 10,000 Tonnen) Rotationskompressor Es kommen Wasserkühler zum Einsatz. Es kommen zwei Arten von Rotationskompressoren zum Einsatz: volumetrische Schraubenkompressoren und Radialkompressoren.

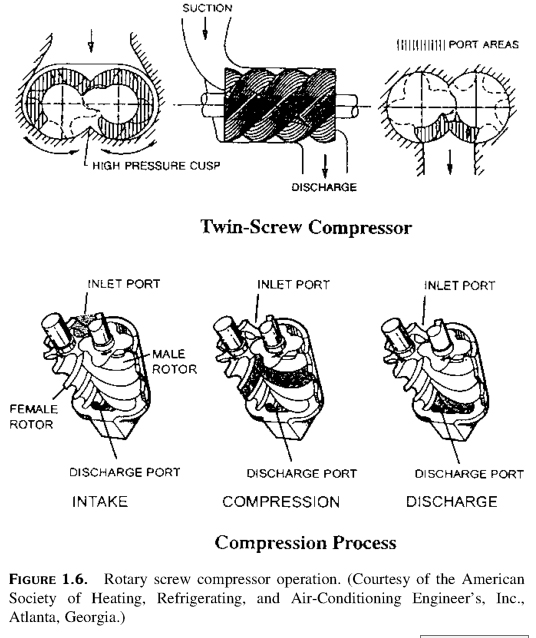

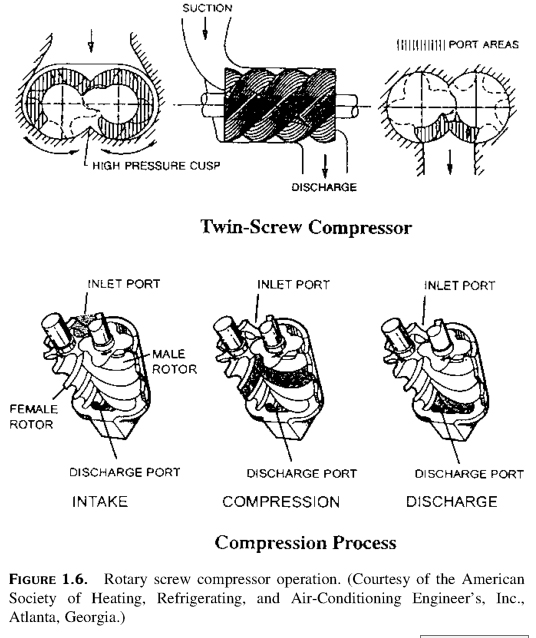

Auf Abb. 1.6 zeigt rotierend Schraubenverdichter Schraubenoperationen. Schraubenkompressoren verwenden doppelt gerippte Spiralrotoren mit Doppelflügeln und Hohlflügeln in stationären Gebäuden. Kompression, die durch direkte Volumenreduzierung der reinen Drehbewegung erreicht wird. Wenn sich die Rotoren zu lösen beginnen, entsteht sowohl auf der männlichen als auch auf der weiblichen Seite ein Hohlraum, der die Bewegung des Kältemittelgases im Inneren ermöglicht Kompressor. Eine weitere Drehung führt dazu, dass ein anderes Männchen mit der weiblichen Scharflöte verschmilzt, der Platzbedarf verringert und das eingeschlossene Gas komprimiert wird. An einem durch das Design des Volumenverhältnisses bestimmten Punkt wird die Entladeöffnung freigelegt und das Gas in die Entladeöffnung freigesetzt Kondensator.

Die Leistungsregelung von Schraubenkompressoren erfolgt typischerweise durch Öffnen und Schließen des Saugventils des Schiebekompressors, um den Kältemittelfluss im Kompressor zu regulieren.

Die Geschwindigkeitsregelung kann auch zur Steuerung der Kapazität eingesetzt werden.

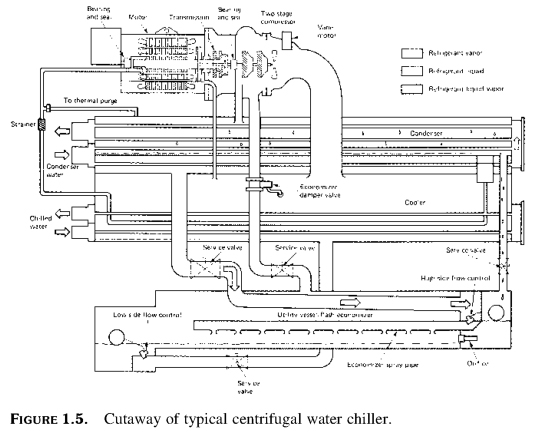

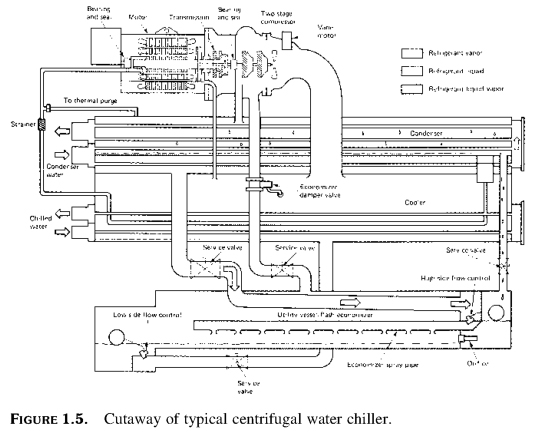

Der Entwurf von Radialkompressoren für die Kältetechnik entstand unmittelbar nach dem ersten Radialkompressor des Ersten Weltkriegs, der den Druck eines Gases durch Erhöhung seiner kinetischen Energie erhöht. Kinetische Energie wird in statischen Druck umgewandelt, wenn das KÄLTEMITTELgas den Kompressor verlässt und sich im Kondensator ausdehnt. Auf Abb. 1.5 zeigt eine typische Zentrifuge Kühler Wasserkonfiguration. Kompressor und Motor sind in einem Gehäuse versiegelt und das gasförmige Kältemittel dient zur Kühlung der Motorwicklungen, die im Betrieb sind. Gasströme mit niedrigem Druck aus dem Kühlschrankkompressor. Die Gasströmungsrate wird durch eine Reihe von Vorwirbel-Einlassschaufeln gesteuert, die die Strömungsrate eines gasförmigen Kältemittels im Kompressor als Reaktion auf die Kühllast des Kühlers regulieren.

In der Regel ist am Ausgang des Gerätes eine Vollregelung im Bereich von 15100 % der Vollleistung möglich. Unter hohem Druck stehendes Gas gelangt in den Kondensator, wo das Wasser Wärme aufnimmt und die Gasphase in die Flüssigkeit übergeht. Flüssigkeit wiederum fließt in den Kühler, wo sie verdampft und das Kühlwasser abkühlt.

Radialverdichter Chiller Die Verwendung von R-134A oder R-22 wird als Überdruckmaschinen definiert, während diejenigen, die R-123 verwenden, Unterdruckmaschinen sind, die auf dieser basieren Verdampfer Druckzustand. Unter ARI-Standard-Nennbedingungen beträgt der R-134A-Kältemitteldruck im Verdampfer 36,6 psig und der Kondensatordruck 118.3 psig, was einen Gesamtanstieg des Drucks oder Hubkompressors von 81,7 Pfund pro Quadratzoll ergibt. Für R-123 beträgt dieser Druck jedoch 5.81 psig im Verdampfer und 6.10 psig im Kondensator, was einen Gesamtanstieg von 11.91 Pfund pro Quadratzoll ergibt.

Der Massenstrom für beide Kältemittel ist im Wesentlichen gleich und beträgt etwa 3 kg/min. Aufgrund der viel höheren Dichte von R-134A ist sein Volumenstrom (cfm/t), der die Größe des Laufrads bestimmt, jedoch mehr als fünfmal geringer als der Volumenstrom von R-123.

Kompressoren mit R-123 verwenden in der Regel Räder mit großem Durchmesser (etwa 40-Jahrhundert-Durchmesser) und sorgen dafür, dass die Motoren (bei 60 Hz) mit 3600 U/min drehen. Kompressoren mit R-134A verbrauchen in der Regel viel weniger Laufräder (ca 5 Jahrhundert Durchmesser), der in einer Kombination aus Elektromotor, Untersetzungsgetriebe oder Geschwindigkeitsbeschleuniger mit Geschwindigkeiten von annähernd 30 U/min betrieben werden kann

Räder mit großem Durchmesser erforderlich. R-123 stellt eine konstruktive Einschränkung für den Kompressor dar und verringert den Durchmesser. Typischerweise werden zwei oder drei Räder in Reihe oder in Stufen verwendet, um eine entsprechende Druckerhöhung zu erzeugen.

In der Praxis entsteht beim Ausströmen von einer Stufe zur nächsten ein Druckverlust, der den Wirkungsgrad teilweise verringert. Da der Überdruck-Verdampfer von Kältemaschinen auf einem Druck gehalten wird, der über dem Atmosphärendruck liegt, führt jede Undichtigkeit im Kühlsystem zum Verlust von Kältemittel und die Auswirkung etwaiger Undichtigkeiten ist schnell ein Hinweis auf den niedrigen Kältemittelstand in der Kältemaschine. Eventuelle Lecks im Zusammenhang mit Unterdruck können jedoch auf atmosphärische Luft (bestehend aus nicht kondensierbaren Gasen und Wasserdampf) im Kühler zurückzuführen sein.

Nicht kondensierbare Gase verursachen zwei Probleme:

- Der Kompressor arbeitet mit der Verdichtung nicht kondensierbarer Gase, bietet jedoch keine Kühlwirkung.

- Nicht kondensierbare Gase können Verdampfer- und Kondensatorrohre bedecken und so die Effizienz des Wärmetauschers verringern.

Nicht kondensierbare Gase können die Effizienz der Kältemaschine bei Volllast um bis zu 14 % verringern. Mit den atmosphärischen Luftschadstoffen wird Feuchtigkeit eingetragen, die zur Bildung von Säuren im Kühler führen kann, was schwere Schäden an den Motorwicklungen (hermetische Motoren und Lager) verursachen kann.

Um das Potenzial nicht kondensierbarer Gase und Feuchtigkeit zu eliminieren, sind Unterdruckkühler mit sauberen Einheiten ausgestattet. Obwohl die Einheiten sauber sind, sind sie sehr effektiv bei der Trennung und Belüftung nicht kondensierbarer Gase und Feuchtigkeit aus dem KältemittelSie sind nicht 100 % wirksam und jedes Mal wird etwas Kältemittel in die Atmosphäre abgegeben, um das Gerät zu reinigen. Um außerdem das Risiko von Leckagen bei Kältemaschinen zu verringern, sollte am Verdampfer eine externe Heizversorgung vorgesehen werden, um den Druck im Kältemittelkreislauf höher als den atmosphärischen Druck anzuheben.

Der Energiebedarf des Kältekompressors bei Spitzenlast ist eine Funktion von (1) der erforderlichen Kaltwasseraustrittstemperatur und (2) der Temperatur des zugänglichen Wasserkondensators. Mit sinkender Kaltwasseraustrittstemperatur steigt der Energiebedarf des Kompressors, wie in Tabelle 1.4 dargestellt. Genauso wie die Temperatur des Kondensatorwassers steigt, benötigt der Kompressor mehr Energie (siehe Kap. 10). Somit kann der Konstrukteur den Kühlenergiebedarf minimieren, indem er einen Rotationskompressorkühler verwendet, der so ausgewählt ist, dass er mit der maximalen Austrittstemperatur des gekühlten Wassers und der minimalen Temperatur des Kondensatorwassers läuft ...

|