Was sind Chiller?

Chiller (Chiller) ist eine Kühleinheit (Kühlschrank) zum Kühlen von Wasser oder anderen Flüssigkeiten. Die Kältemaschine ist so ausgelegt, dass sie dem zu kühlenden Medium bei niedrigen Temperaturen Wärme entzieht, während die Wärmeübertragung bei hohen Temperaturen ein Nebenprozess ist. Die Kältemaschine enthält mehrere Funktionselemente: a Kompressor (von 1 zu 4), ein Kondensator, ein Elektromotor, ein Verdampfereine Vorrichtung zum Entspannen des Kältemittels oder ein Thermostatventil und eine Steuereinheit.

Die Gewinnung künstlicher Kälte basiert auf einfachen physikalischen Prozessen: Verdampfung, Kondensation, Kompression und Expansion von Arbeitsstoffen. Die in Kühlgeräten verwendeten Arbeitsstoffe werden als Kältemittel bezeichnet.

Chillers variieren:

- vom Entwurf (Absorption, mit eingebautem oder entferntem Kondensator - Kondensator und Nichtkondensator);

- Art der Kondensatorkühlung (Luft oder Wasser);

- Schaltplan;

- mit einer Wärmepumpe.

Benefits

- Benutzerfreundlichkeit - Das ganze Jahr über werden die eingestellten Parameter in jedem Raum gemäß den Hygienestandards automatisch beibehalten.

- Systemflexibilität - Der Abstand zwischen dem Kühler und den Gebläsekonvektoren ist nur durch die Kapazität der Pumpe begrenzt und kann Hunderte von Metern erreichen.

- Wirtschaftlicher Vorteil - geringere Betriebskosten;

- Umweltvorteil - harmloses Kühlmittel;

- Gebäudevorteil - Flexibilität der Aufteilung, minimaler Nutzraum für die Aufstellung einer Kältemaschine, da diese auf dem Dach, auf dem technischen Boden von Gebäuden oder im Innenhof installiert werden kann;

- Akustischer Vorteil - geräuscharmes Design der Geräte;

- Sicherheit - Die Gefahr von Überflutungen wird durch die Verwendung von Absperrventilen begrenzt.

Kaltwassersätze können dabei nur als Kälteversorgungsquelle dienen, aber auch im Umkehrmodus des Kälte- oder Wasserkreislaufs als Wärmepumpe betrieben werden, was in der kalten Jahreszeit gefragt ist.

Arten von Kältemaschinen

Absorptionskältemaschinen

Der Absorptionstyp ist ein vielversprechender Bereich für die Entwicklung der Kältetechnik, der aufgrund der ausgeprägten modernen Tendenz zum Energiesparen immer mehr Anwendung findet. Tatsache ist, dass bei Absorptionskältemaschinen die Hauptenergiequelle nicht elektrischer Strom ist, sondern Abwärme, die unweigerlich in Fabriken, Unternehmen usw. entsteht und unwiderruflich in die Atmosphäre freigesetzt wird, sei es heiße Luft, heißes Wasser, das durch Luft gekühlt wird. usw.

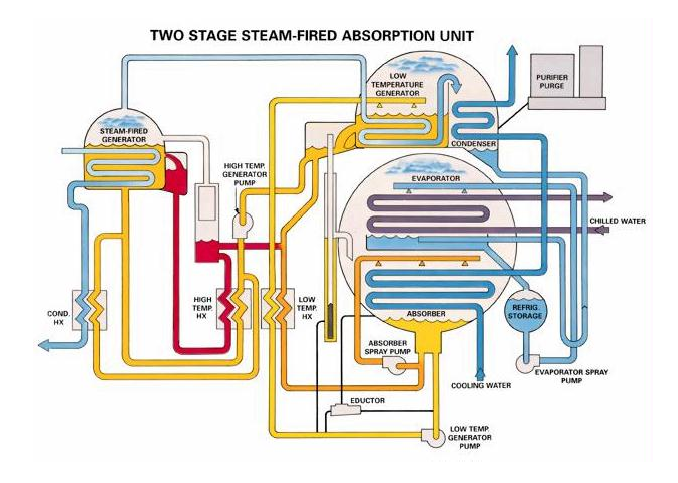

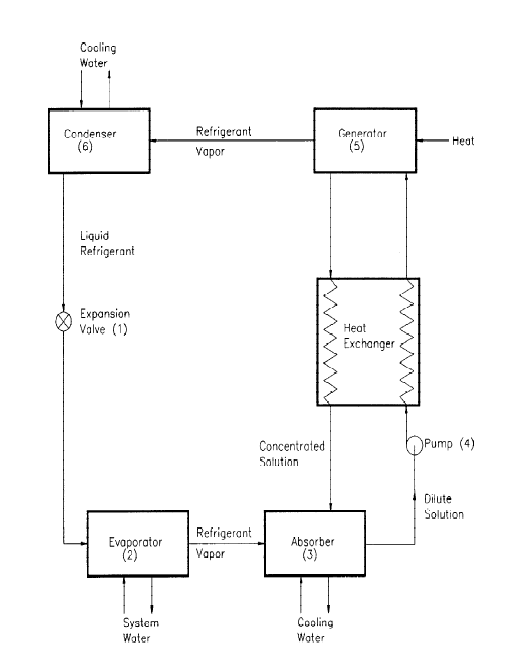

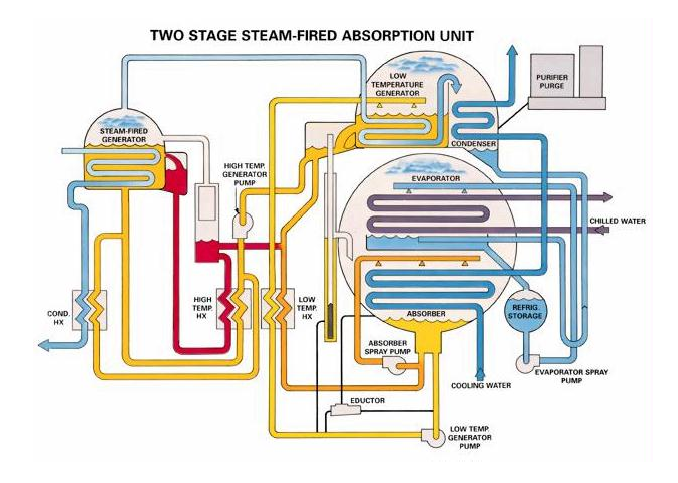

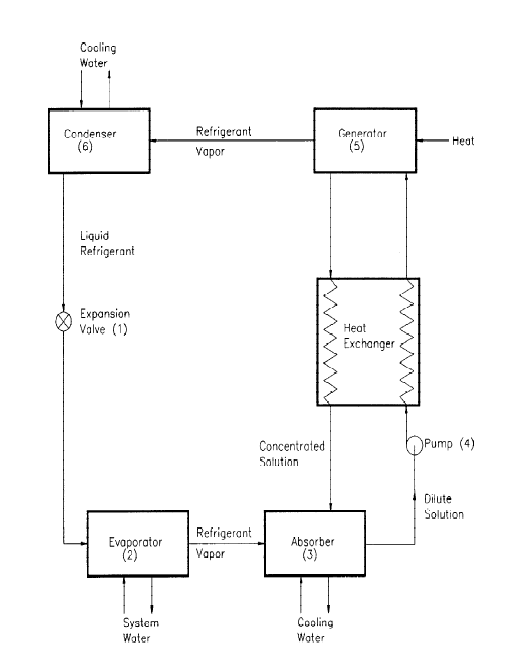

Der Arbeitsstoff ist eine Lösung aus zwei, manchmal drei Komponenten. Die gebräuchlichsten binären Lösungen aus Absorber (Absorptionsmittel) und Kältemittel erfüllen zwei Hauptanforderungen: eine hohe Löslichkeit des Kältemittels im Absorptionsmittel und einen deutlich höheren Siedepunkt des Absorptionsmittels im Vergleich zum Kältemittel. Wasser-Ammoniak-Lösungen (Ammoniak-Wasserkühler) und Lithiumbromid (Lithiumbromid-Maschinen) werden häufig verwendet, bei denen Wasser und Lithiumbromid Absorptionsmittel und Ammoniak und Wasser Kältemittel sind. Der Arbeitszyklus in Absorptionskältemaschinen (siehe folgende Abbildung) ist wie folgt: In einem Generator, dem Abwärme zugeführt wird, siedet der Arbeitsstoff, wodurch fast reines Kältemittel siedet, weil sein Siedepunkt viel niedriger ist des Absorptionsmittels.

Kältemitteldampf tritt in den KondensatorDort kühlt und kondensiert es und verliert seine Wärme an die Umwelt. Ferner wird die resultierende Flüssigkeit gedrosselt, wodurch sie während der Expansion abkühlt, und wird zum Verdampfer geschickt, wo sie verdampft, dem Verbraucher ihre Kälte gibt und zum Absorber geht. Das Absorptionsmittel wird hier durch die Drossel zugeführt, von der das Kühlmittel zu Beginn verdampft ist und die Dämpfe absorbiert, weil wir oben die Anforderung für ihre gute Löslichkeit angegeben haben. Schließlich wird das mit Kältemittel gesättigte Absorptionsmittel zum Generator gepumpt, wo es wieder siedet.

Hauptvorteile von Absorptionskältemaschinen:

- Die ideale Lösung zum Erstellen von Trigenerationen im Unternehmen. Der Kraft-Wärme-Kopplungs-Komplex ist ein Komplex, der es heute ermöglicht, die Kosten für Strom, Warmwasser, Heizung und Kühlung für das Unternehmen zu minimieren, indem ein eigenes KWK-Kraftwerk in Verbindung mit einem Absorptionskühler verwendet wird.

- Lange Lebensdauer - innerhalb von 20 Jahren bis zur ersten Generalüberholung;

- Niedrige Kosten für produzierte Kälte, Kälte wird fast kostenlos produziert, da Absorptionskältemaschinen einfach überschüssige Wärme nutzen.

- Reduzierte Geräusche und Vibrationen aufgrund des Fehlens von Kompressoren mit Elektromotoren - geräuscharmer Betrieb und hohe Zuverlässigkeit;

- Die Verwendung von Kühl- / Heizgeräten mit einem direkt wirkenden Flammengasgenerator ermöglicht den Verzicht auf Kessel, die in konventionellen Anlagen eingesetzt werden müssen. Dies reduziert die Anfangskosten des Systems und macht Absorptionskältemaschinen im Vergleich zu herkömmlichen Systemen, die Kessel und Kühler verwenden, wettbewerbsfähig.

- Maximale Energieeinsparung in Spitzenzeiten. Mit anderen Worten, ohne Strom zur Erzeugung von Kälte / Wärme zu verbrauchen, überlasten Absorptionskältemaschinen die Stromversorgung des Unternehmens auch in Spitzenzeiten nicht.

- Es ist möglich, mit einer effektiven Doppeleffekt-Kühleinheit in Ferndampfsysteme zu integrieren.

- Es ist möglich, die Last im Kühlmodus unter Bedingungen maximaler Leistung zu verteilen. Das Gerät bewältigt die kritische Last im Kühlbetrieb mit einem Minimum an Energieverbrauch durch den Einsatz von Kühlern mit einem direkt wirkenden Flammengasgenerator oder einem dampfbeheizten Generator;

- Ermöglicht den Einsatz kleinerer Notstromaggregate, da der Energieverbrauch von Absorptionskältemaschinen im Vergleich zu Elektrokältemaschinen minimal ist;

- Sicherheit für die Ozonschicht, enthält keine ozonabbauenden Kältemittel. Die Kühlung erfolgt ohne chlorhaltige Substanzen;

- Die Gesamtumweltbelastung wird auf ein Minimum reduziert, da der Verbrauch von Strom und Gas, der den Treibhauseffekt verursacht, und die Folge der globalen Erwärmung verringert werden.

Ein Absorptionskühler ist eine Maschine, die mit Restwärme aus Quellen wie Dampf, heißem Wasser oder heißem Gas gekühltes Wasser erzeugt. Gekühltes Wasser wird nach dem Prinzip der Kühlung hergestellt: Eine Flüssigkeit (Kältemittel), die bei niedriger Temperatur verdampft, nimmt beim Verdampfen Wärme aus ihrer Umgebung auf. Als Kältemittel wird üblicherweise reines Wasser verwendet, als Absorptionsmittel Lithiumbromidlösung (LiBr).

Wie Absorptionskälteanlagen funktionieren

In Absorptionskältemaschinen ersetzen Absorptionsmittel, Generator, Pumpe und Wärmetauscher den Kompressor des Dampfkompressorkühlsystems (mechanische Kühlung). Die restlichen drei (3) Komponenten, auch in mechanischen Kälteanlagen zu finden, dh ein Expansionsventil, Verdampfer und Kondensator, werden auch in Absorptionskälteanlagen eingesetzt.

Verdampfungsstufe von Absorptionskühlern

Eine schematische Erläuterung der Absorptionskühlung finden Sie in Abbildung-2. Wie bei der mechanischen Kühlung beginnt der Zyklus, wenn das flüssige Hochdruckkältemittel aus dem Kondensator durch das Expansionsventil (1 in 2) in den Niederdruckverdampfer (2 in 2) gelangt und den Sumpf sammelt im Verdampfer.

Bei diesem niedrigen Druck beginnt eine kleine Menge Freon zu verdampfen. Dieser Verdampfungsprozess kühlt das verbleibende flüssige Kältemittel. In ähnlicher Weise bewirkt die Wärmeübertragung von relativ warmem Prozesswasser auf das aktuell gekühlte Kältemittel, dass dieses verdampft (2 in 2), und der resultierende Dampf wird dem Niederdruckabsorber (3 in 2) zugeführt. Da Prozesswasser Wärme an das Kältemittel verliert, kann es auf deutlich niedrigere Temperaturen abgekühlt werden. In diesem Stadium wird tatsächlich gekühltes Wasser durch Verdampfen von Freon erhalten.

Absorptionsstufe von Absorptionskühlern

Die Absorption von Kältemitteldampf in Lithiumbromid ist ein exothermer Prozess. Im Absorber wird das Kältemittel von der Absorptionslösung von Lithiumbromid (LiBr) "absorbiert". Durch diesen Vorgang wird nicht nur ein Unterdruckbereich erzeugt, der einen kontinuierlichen Kältemitteldampfstrom vom Verdampfer zum Absorber zieht, sondern auch eine Kondensation des Dampfes bewirkt (3 in Fig. 2), da er die in dem Absorber bereitgestellte Verdampfungswärme abgibt Verdampfer. Diese Wärme wird zusammen mit der Verdünnungswärme, die beim Vermischen des Kältemittelkondensats mit dem Absorptionsmittel entsteht, an Kühlwasser abgegeben und in das Kältemittel abgegeben Kühlturm. Kühlwasser ist in diesem Stadium der Kühlung ein Nutzen.

Regeneration der Lithiumbromidlösung

Wenn das Lithiumbromid-Absorptionsmittel das Kältemittel absorbiert, wird es immer verdünnter, wodurch seine Fähigkeit, mehr Kältemittel zu absorbieren, verringert wird. Um den Zyklus fortzusetzen, muss das Absorptionsmittel erneut konzentriert werden. Dies wird erreicht, indem die verdünnte Lösung ständig aus dem Absorber in einen Niedertemperaturgenerator (5 in Abbildung 2) gepumpt wird, in dem die Zugabe von Restwärme (heißes Wasser, Dampf oder Erdgas) das Kältemittel (4 in Abbildung 2) kocht vom Absorptionsmittel. Oft wird dieser Generator zur Rückgewinnung von Abwärme aus der Fabrik eingesetzt. Sobald das Kältemittel entfernt ist, wird die wieder konzentrierte Lithiumbromidlösung in den Absorber zurückgeführt, um den Absorptionsprozess fortzusetzen, und freies Freon wird zum Kondensator (6, in Abb. 2) geschickt. In dieser Phase der Regeneration ist Abwärme aus Dampf oder heißem Wasser nützlich.

Kondensation

Der im Generator geschweißte Kältemitteldampf (5, in Abbildung 2) kehrt zum Kondensator (6) zurück, wo er in seinen flüssigen Zustand zurückkehrt, wenn das Kühlwasser die Verdampfungswärme erhöht. Dann kehrt es zum Expansionsventil zurück, wo der gesamte Zyklus endet. Im Kondensationsschritt wird wieder Kühlwasser nützlich.

Verschiedene Technologien für Absorptionskältemaschinen

Absorptionskältemaschinen können doppelt oder neu sein, was eine dreifache Wirkung hat. Maschinen mit einem Effekt haben einen Generator (siehe Abbildung oben, 2) und einen COP-Wert von weniger als 1.0. Doppeleffektmaschinen haben zwei Generatoren und zwei Kondensatoren und sind effizienter (typische COP-Werte> 1.0). Dreifacheffektmaschinen fügen einen dritten Generator und Kondensator hinzu und sind die effizientesten: ein typischer COP-Wert von> 1.5.

Vor- und Nachteile von Absorptionskälteanlagen

Der Hauptvorteil von Absorptionskältemaschinen sind geringere Energiekosten. Die Kosten können weiter gesenkt werden, wenn Erdgas zu einem niedrigen Preis verfügbar ist oder wenn wir eine minderwertige Wärmequelle verwenden können, die ansonsten im Werk verloren gehen würde.

Die beiden Hauptnachteile von Absorptionssystemen sind ihre Größe und ihr Gewicht sowie ihr Bedarf an größeren Kühltürmen. Absorber sind größer und schwerer als elektrische Kältemaschinen gleicher Leistung.

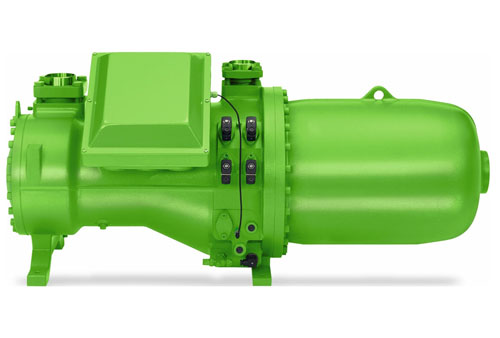

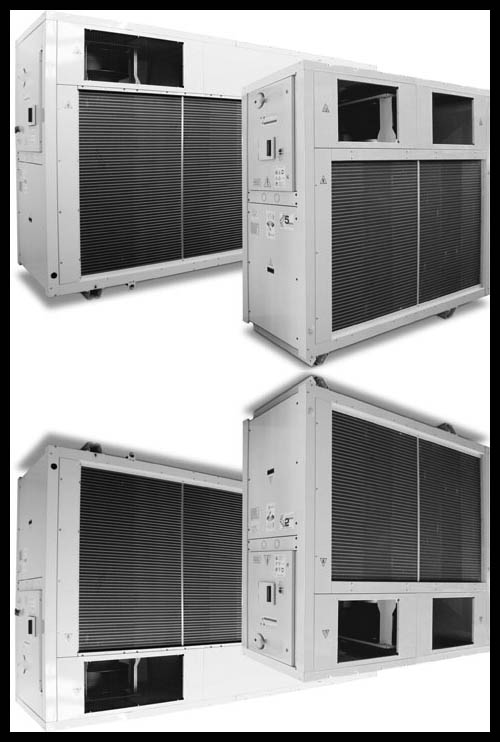

Dampfkompressionskältemaschinen

Dampfkompressionskältemaschinen sind derzeit die gebräuchlichste Art von Kälteanlagen. Die Kälteerzeugung erfolgt im Dampfkompressionskreislauf, bestehend aus vier Hauptprozessen - Kompression, Kondensation, Drosselung und Verdampfung - unter Verwendung der vier Hauptelemente - Kompressor, Kondensator, Regelventil und Verdampfer - in der folgenden Reihenfolge: Der Arbeitsstoff (Kältemittel) ) In gasförmigem Zustand wird der Verdichtereintritt mit einem Druck von P1 (~ 7 atm) und einer Temperatur von T1 (~ 5C) beaufschlagt und dort auf einen Druck von P2 (~ 30 atm) verdichtet und auf eine Temperatur von aufheizt T2 (~ 80C).

Dann geht Freon zum Kondensator, wo es (normalerweise aufgrund der Umgebung) auf eine Temperatur von T3 (~ 45 ° C) abgekühlt wird, während der Druck idealerweise unverändert bleibt, aber tatsächlich um Zehntelbar abfällt. Während des Abkühlens kondensiert das Freon und die entstehende Flüssigkeit gelangt in die Drossel (ein Element mit hohem hydrodynamischen Widerstand), wo es sich sehr schnell ausdehnt. Der Ausgang ist ein Dampf-Flüssigkeits-Gemisch mit den Parametern P4 (~ 7 atm) und T4 (~ 0С), das in den Verdampfer gelangt. Hier gibt Freon seine Kälte an das um den Verdampfer fließende Kühlmittel ab, erwärmt sich und verdampft bei konstantem Druck (in Wirklichkeit wird es auf Zehntelatmosphäre fallen). Das resultierende gekühlte Kühlmittel (Tx ~ 7C) ist das Endprodukt. Und es hat am Ausgang des Verdampfers die Parameter P1 und T1, mit denen es in den Kompressor gelangt. Der Kreislauf schließt sich. Die treibende Kraft ist der Kompressor.

Kältemittel und Kühlmittel

Besonders hervorzuheben ist die Trennung von auf den ersten Blick ähnlichen Begriffen - Kältemittel und Kühlmittel. Kältemittel ist ein Arbeitsstoff der Kühlkreislauf, wobei es in einem weiten Druckbereich liegen kann und auch Phasenänderungen erfährt. Das Kühlmittel verändert den Aggregatzustand (Phasenwechsel) nicht und dient dazu, Wärme (Kälte) auf eine bestimmte Entfernung zu übertragen (zu übertragen). Natürlich können wir eine Analogie ziehen, indem wir sagen, dass der Kompressor von einem Kompressor mit einem Kompressionsverhältnis von ungefähr 3 angetrieben wird und das Kühlmittel eine Pumpe ist, die den Druck um das 1.5-2.5-fache erhöht, dh die Zahlen sind vergleichbar, aber die Tatsache Das Vorhandensein von Phasenänderungen im Kältemittel ist von grundlegender Bedeutung. Mit anderen Worten, das Kühlmittel arbeitet immer bei Temperaturen unterhalb des Siedepunkts für den aktuellen Druck, während das Kühlmittel eine Temperatur sowohl unterhalb als auch oberhalb des Siedepunkts haben kann.

Klassifizierung von Dampfkompressionskältemaschinen

Nach Installationstyp:

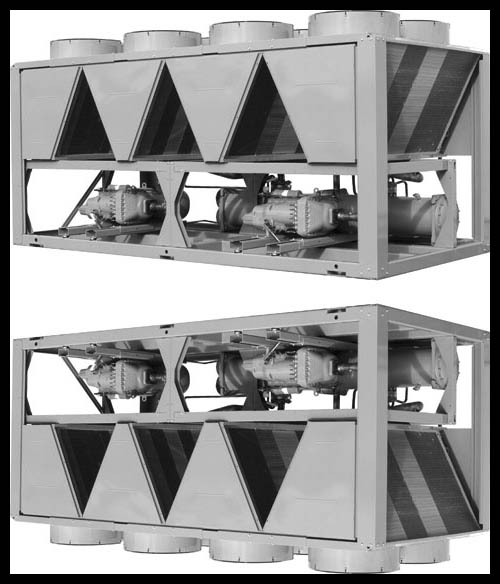

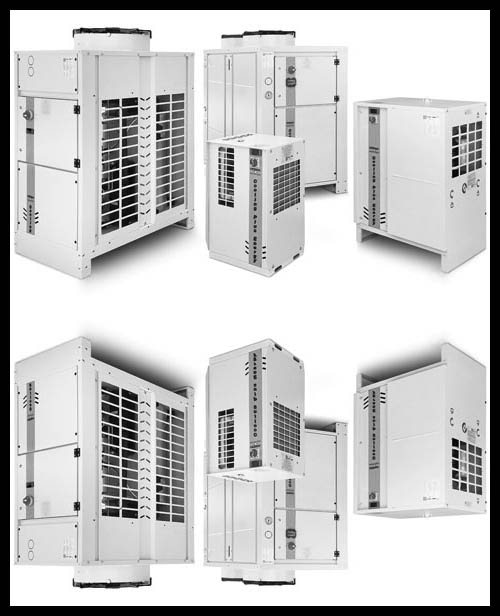

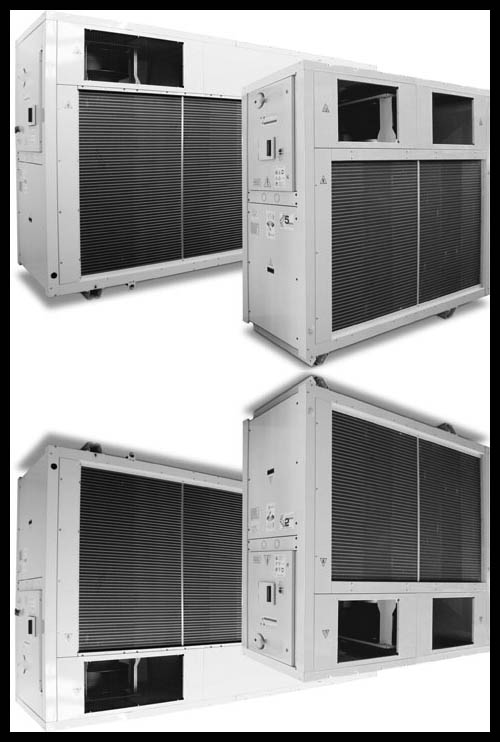

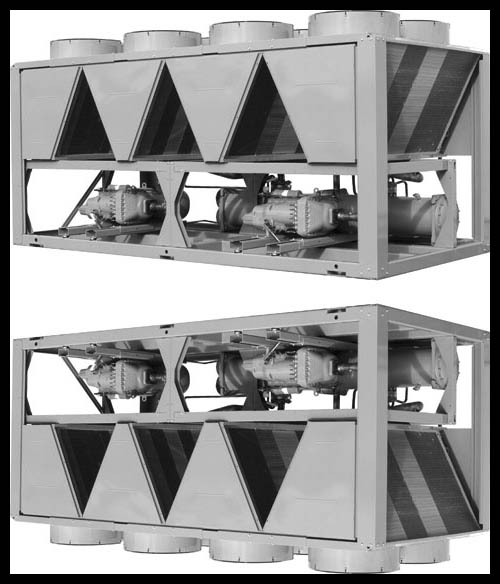

Außeninstallation (eingebauter Kondensator)

Solche Einheiten sind ein einzelner Monoblock, der auf der Straße installiert ist. Dies ist insofern praktisch, als Sie damit nicht ausnutzbare Bereiche ausnutzen können - das Dach, offene Bereiche auf dem Boden usw. Es ist auch eine billigere Lösung. Gleichzeitig ist die Verwendung von Wasser als Kühlmittel mit dem Erfordernis verbunden, es für die Winterperiode abzulassen, was im Betrieb unpraktisch ist, weshalb nicht gefrierende Flüssigkeiten verwendet werden, sowohl neue als auch herkömmliche Salzlösungen - Lösungen von Glykolen in Wasser. In diesem Fall muss der Betrieb des Kühlers für jedes spezifische Kühlmittel neu berechnet werden. Beachten Sie, dass alle heutigen Nicht-Gefrierlösungen 15-20% weniger effektiv sind als Wasser. Letzteres ist in der Regel schwer zu übertreffen - die hohe Wärmekapazität und Dichte von Flüssigkeiten machen es zu einem nahezu idealen Kühlmittel, wenn nicht für einen so hohen Gefrierpunkt.

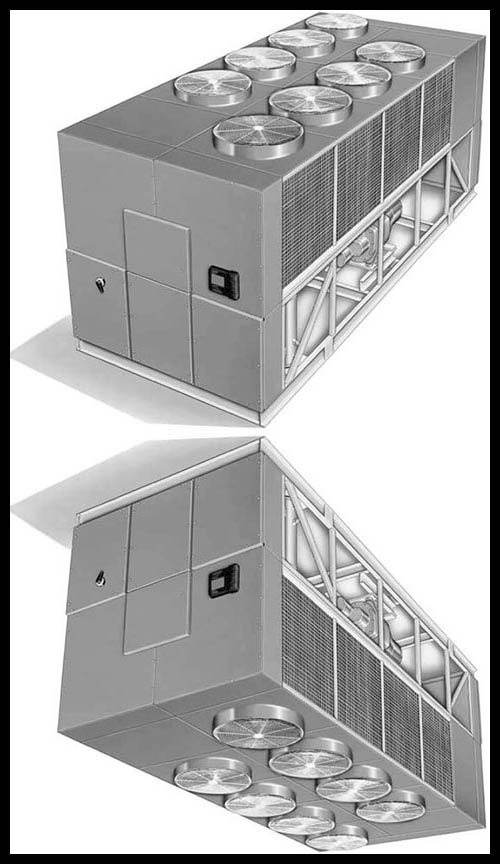

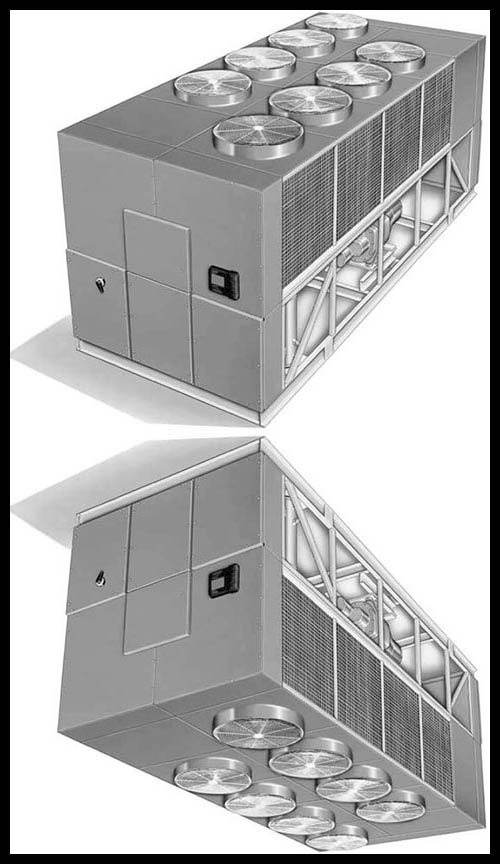

Innenaufstellung (Fernkondensator)

Hier ist die Situation im Vergleich zur Vorgängerversion fast umgekehrt. Die Kältemaschine besteht aus zwei Teilen - einer Kompressor- und Verdampfereinheit und einem Kondensator, die über eine Freonroute verbunden sind. Manchmal sind im Inneren des Gebäudes sehr wertvolle Bereiche erforderlich, während für die Aufnahme des Kondensators immer noch Platz im Freien erforderlich ist, allerdings mit deutlich geringeren Anforderungen an Fläche und Gewicht. In den Kältemaschinen des Innengeräts gibt es keine Probleme mit der Verwendung von Wasser. Erwähnt wird auch der etwas höhere Energieverbrauch des Kompressors und der erhöhte Druck- und Temperaturverlust von Freon aufgrund des langgestreckten Weges (von der Kältemaschine zum Kondensator), der übrigens auch durch die Länge des Kompressors begrenzt ist der Kompressor.

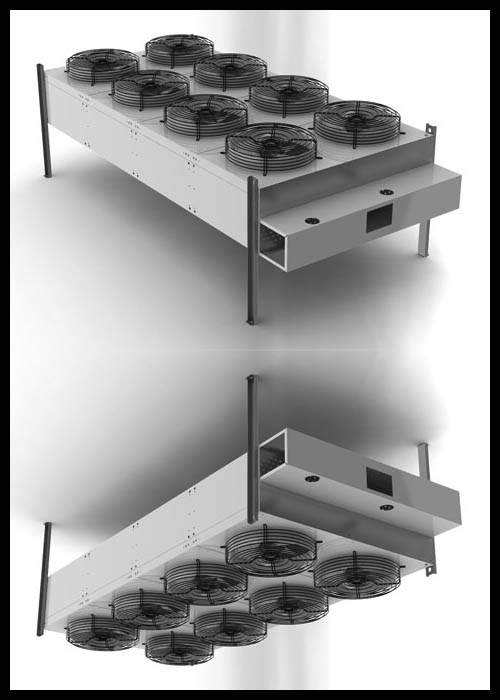

Luftkühlung

Dies ist die am häufigsten verwendete Option. Der Kondensator ist ein Rohrrippenwärmetauscher und wird durch freie Außenluft gekühlt. Es ist billig und einfach zu entwerfen, zu installieren und zu betreiben. Vielleicht kann ein Minus nur die großen Abmessungen des Kondensators angesichts der geringen Luftdichte genannt werden.

Wasserkühlen

In einigen Fällen wird jedoch eine Wasserkühlung des Kondensators verwendet. In diesem Fall ist der Kondensator ein Platten-, Plattenrippen- oder Rohr-in-Rohr-Wärmetauscher. Die Wasserkühlung verringert die Größe des Kondensators erheblich und ermöglicht auch die Wärmerückgewinnung. Das gewonnene erwärmte Wasser (etwa 40C) ist jedoch kein wertvolles Produkt. Oft wird es nur zur Kühlung in die Kühltürme geschickt und gibt die gesamte Wärme an die Umwelt ab. Daher ist die Wasserkühlung besonders dann von Vorteil, wenn sich ein Verbraucher mit erwärmtem Wasser aufhält. In jedem Fall sind wassergekühlte Kaltwassersätze teurer als luftgekühlte Kaltwassersätze, und das gesamte System ist in Konstruktion, Installation und Betrieb komplizierter.

Herkömmlicherweise werden Kühltürme zum Kühlen des Kondensators von Kältemaschinen verwendet, bei denen im Kondensator erwärmtes Wasser durch Düsen in einem Strom bewegter Außenluft gesprüht und bei direktem Kontakt mit Luft auf die Temperatur von gekühlt wird ein nasses Außenluftthermometer, dann tritt es in den Kondensator ein. Dies ist ein ziemlich sperriges Gerät, das eine spezielle Wartung, die Installation einer Pumpe und anderer Hilfseinrichtungen erfordert. In jüngster Zeit wurden sogenannte "trockene" Kühltürme oder Kondensatorkühler eingesetzt, die einen Oberflächenwasser-Luft-Wärmetauscher mit Axialventilatoren darstellen, bei dem die Wärme des im Kondensator erwärmten Wassers auf die Luft übertragen wird, die Axialventilatoren zirkulieren durch den Wärmetauscher.

Im ersten Fall ist der Wasserkreislauf geöffnet, im zweiten Fall ist der Wasserkreislauf geschlossen, in dem alle erforderlichen Geräte installiert werden müssen: eine Umwälzpumpe, ein Ausdehnungsgefäß, ein Sicherheitsventil und Absperrventile. Um ein Einfrieren von Wasser während des Betriebs der Kältemaschine im Kühlmodus bei negativen Außentemperaturen zu verhindern, ist der geschlossene Kreislauf mit einer wässrigen Lösung einer nicht einfrierenden Flüssigkeit gefüllt. Mit der Wasserkühlung des Verflüssigers geht auch die Kondensationswärme nutzlos verloren und trägt zur thermischen Belastung der Umwelt bei. Wenn eine Wärmequelle vorhanden ist, z. B. ein Warmwasserversorgungssystem oder eine Produktionslinie, kann es nützlich sein, die Kondensationswärme während der Kälteperiode zu nutzen.

Mit integriertem Hydraulikmodul

Bei Kältemaschinen dieser Konfiguration handelt es sich um einen Monoblock, der eine Pumpengruppe und in der Regel einen Ausgleichsbehälter enthält. Offensichtlich stellen die Hersteller Standardhydraulikmodule meistens mit zwei Modifikationen her - mit immer leistungsstärkeren Pumpen, die nicht immer die erforderlichen Anforderungen erfüllen (in der Regel reicht ihr Druck einfach nicht aus). Außerdem befindet sich das eingebaute Hydraulikmodul in Außenkühlern auf der Straße, was im Winter zu Problemen führen kann - das nicht gefrorene Kühlmittel kann sich verdicken und in den ersten Sekunden des Betriebs können die Pumpen ihre Viskosität nicht überwinden und Fang nicht an. Auf der anderen Seite müssen Sie keinen Platz für eine Pumpstation suchen, das Layout überdenken usw. Außerdem gibt es keine Probleme bei der Automatisierung - dies sind sehr wichtige Vorteile der eingebauten Hydraulikmodule.

Mit entferntem Hydronikmodul

Remote-Hydraulikmodul wird zum einen verwendet, wenn die eingebaute Leistung nicht ausreicht; zweitens, wenn Redundanz erforderlich ist (beachten Sie, dass in den eingebauten Hydraulikmodulen eine Reservepumpe zulässig ist); drittens, wenn aus irgendeinem Grund eine interne Installation der Pumpen gewünscht wird. Das System wird flexibel und die Länge der Strecke ist nahezu unbegrenzt, da die Pumpen auch sehr leistungsstark sind. Gleichzeitig gibt es auch fertige Pumpstationen, die sowohl Pumpen als auch ein Ausdehnungsgefäß und Automatisierung enthalten und kompakt auf einem Tragrahmen montiert sind.

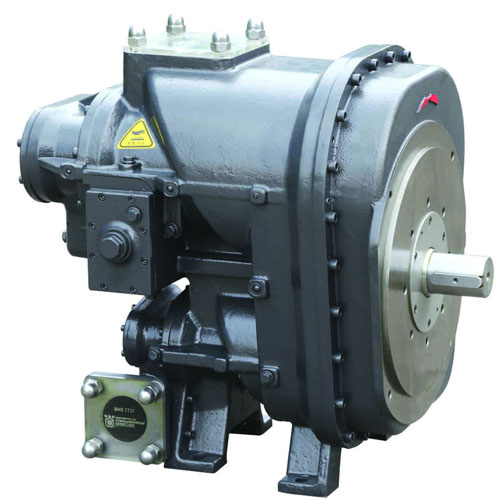

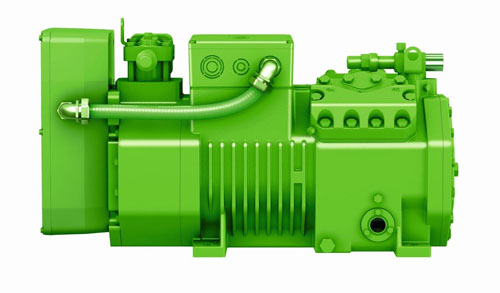

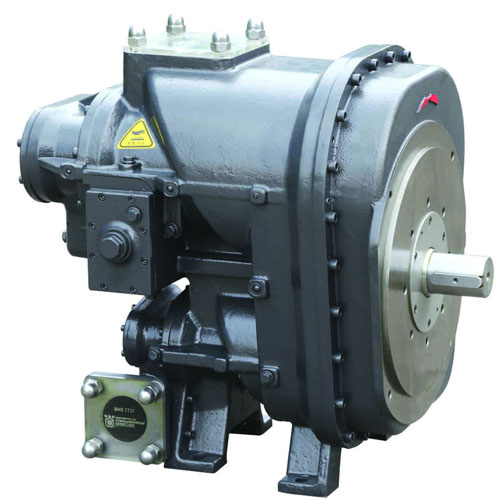

- Kolbenkompressor

- Rotationskompressor

- Scroll-Kompressor

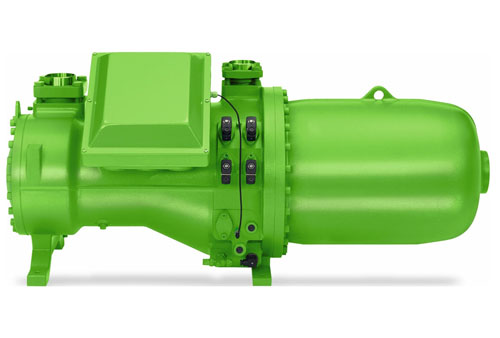

- Schraubenverdichter

Nach Typ der Kondensatorlüfter:

- Axialventilatoren

- Radialventilatoren

Chiller-Optionen

Gratis Erfrischung ist eine Funktion zur freien Kühlung. Fast unverzichtbar für Kältemaschinen, die in der kalten Jahreszeit arbeiten. Eine vernünftige Frage stellt sich: Warum einen Dampfkompressionszyklus zum Kühlen verwenden, wenn es bereits kalt über Bord ist? Die Antwort kommt von alleine - das Kühlmittel sollte direkt mit Straßenluft gekühlt werden. Im Kälteversorgungssystem ist 7 / 12C das am häufigsten verwendete Temperaturschema, weshalb theoretisch bei Straßentemperaturen unter 7C bereits eine freie Kühlung möglich ist. In der Praxis ist der Anwendungsbereich aufgrund von unzureichender Rückgewinnung etwas eingeschränkt - bei einer Temperatur von 0C oder darunter erreicht die Kühlleistung aus der Freikühlung Nennwerte.

Körperpumpe - Dies ist der Heizmodus des Kühlers. Das Dampfkompressionszyklus arbeitet in einer etwas anderen Reihenfolge, der Verdampfer und der Kondensator wechseln ihre Rollen und das Kühlmittel kühlt nicht, sondern erwärmt sich. Übrigens stellen wir fest, dass die Kältemaschine, obwohl sie dreimal so viel Kälte liefert wie sie verbraucht, als Heizung noch effektiver ist - sie wird viermal so viel Wärme liefern, als sie Strom verbraucht. Der Wärmepumpenmodus ist in öffentlichen und Verwaltungsgebäuden am gebräuchlichsten und wird manchmal für Lagerhäuser usw. verwendet.

Kompressor-Sanftanlauf - Eine Option, mit der Sie hohe Einschaltströme vermeiden können, die die 2-3-Zeiten überschreiten.

Chiller-Typologie

Die Kältequelle in Wasser-Klimaanlagen ist ein Kühler - ein Wasserkühler. Es gibt verschiedene Arten von Kältemaschinen Abhängig von der Kühlmethode des Kondensators, der Konfigurationsmethode: Monoblock oder mit einem Fernkondensator, mit oder ohne eingebautem Hydraulikmodul, Art des KompressorsBetriebsart (nur Kühlen oder Kühlen und Heizen). Die Hersteller rüsten ihre Geräte ständig auf den neuesten Stand der Technik und des Designs.

Die Produktpalette der in den letzten Jahren hergestellten Kaltwassersätze wurde aufgrund des weitverbreiteten Einsatzes neuer, effizienterer Kompressortypen erheblich aktualisiert: Spiralverdichter, Einschraubenverdichter, Zweischneckenverdichter, die im Bereich kleiner, mittlerer und großer Leistungen schrittweise eingesetzt werden Kolbenkompressoren ersetzen. Eine Reihe von Kältemaschinen mit integriertem Hydraulikmodul wurde erweitert, einschließlich eines Speichertanks.

Lamellen- und Oberflächenwärmetauscher werden am häufigsten als Verdampfer verwendet, wodurch die Abmessungen der Einheiten und ihr Gewicht verringert werden konnten. Vor kurzem haben die Hersteller damit begonnen, Kältemaschinen für das umweltfreundliche Freon R407C, R134a auf den Markt zu bringen. Je nach Art der Kondensatorkühlung werden die Kühlaggregate in luftgekühlte Kondensatoren und wassergekühlte Kondensatoren unterteilt. Die am häufigsten verwendeten Kaltwassersätze sind luftgekühlte Kondensatoren, bei denen die Wärme des Kondensators durch Luft, häufig von außen, abgeführt wird.

Diese Art der Wärmeabfuhr erfordert die Installation außerhalb des Gebäudes oder die Anwendung spezieller Maßnahmen, die diese Kühlmethode vorsehen. Luftgekühlte Kältemaschinen sind in Monoblock-Ausführung erhältlich, wenn alle Kältemaschinenelemente in einer Einheit enthalten sind, und Kältemaschinen mit einem Fernkondensator, wenn die Haupteinheit in Innenräumen installiert werden kann und der durch Außenluft gekühlte Kondensator sich beispielsweise außerhalb des Gebäudes befindet , auf dem Dach oder im Hof. Die Haupteinheit ist an einen außerhalb des Gebäudes installierten Luftkondensator mit Kupfer-Freon-Leitungen angeschlossen.

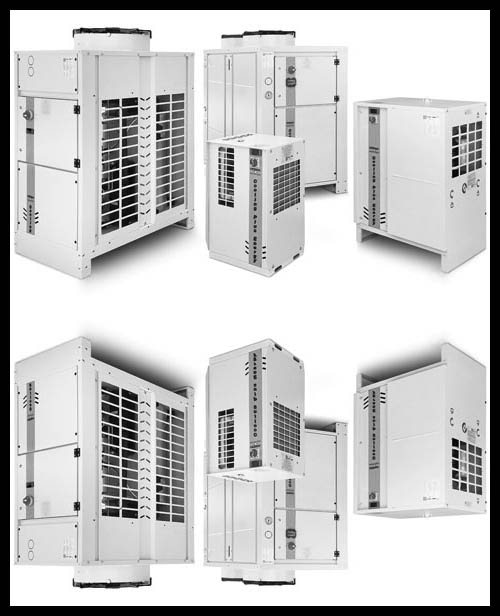

Chiller mit Axialventilatoren

Monoblock-Kaltwassersätze sind mit Axialventilatoren und Radialventilatoren erhältlich. Axialventilatoren können nicht am Lüftungsnetz arbeiten, daher sollten Kältemaschinen mit Axialventilatoren nur außerhalb des Gebäudes installiert werden, während der Luftstrom in den Kondensator und dessen Abgabe durch die Ventilatoren nicht beeinträchtigt werden darf. Axiallüfterkühler können in verschiedenen Ausführungen hergestellt werden: 1 - Standard, 2 - mit vollständiger Wärmerückgewinnung, 3 - mit teilweiser Wärmerückgewinnung, 4 - zum Kühlen einer wässrigen, nicht gefrierenden Lösung von Ethylenglykol im Betriebstemperaturbereich von + 4 ° C bis -7 ° VON.

Es ist möglich, eine Kältemaschine mit einer zusätzlichen Methode zur Regulierung der Kälteleistung herzustellen. Bei den Ausführungen der Kältemaschinen 1, 3 wird die Kondensationswärme an die Außenluft abgegeben und geht unwiederbringlich verloren. Bei den Versionen der Kältemaschinen 2 und 4 sind zusätzliche Rohrbündelwärmetauscher installiert, die den Kondensator vollständig in Version R (Verwendung von 100% Kondensationswärme zum Erhitzen von Wasser) oder teilweise (Verwendung von 15% Kondensationswärme zum Erhitzen von Wasser) duplizieren.

Bei der Option 4 ist ein zusätzlicher Rohrbündelkondensator in der Druckleitung nach dem Kompressor vor dem Hauptluftkondensator installiert. Die Konfiguration des Kühlers kann sein: ST-Standard; LN - mit reduziertem Geräuschpegel, der durch die Einrichtung eines schallabsorbierenden Gehäuses für den Kompressor und die Absenkung der Drehzahl des Axialkondensatorlüfters im Vergleich zur Standardkonfiguration erreicht wird; DE - mit einer signifikanten Reduzierung des Geräuschpegels, die durch die Installation eines schallabsorbierenden Gehäuses für den Kompressor, die Vergrößerung des Wohnbereichs des Kondensators für den Luftdurchlass und die Verringerung der Drehzahl des Axialventilators sowie durch die Installation erreicht wird Der Kompressor ist schwingungsdämpfend gelagert, wobei flexible Einsätze an den Druck- und Saugleitungen der Kälteaggregatkontur angebracht sind.

Die Anforderungen an den Schallleistungspegel, der von einem funktionierenden Kühler mit Axialventilatoren bei Installation außerhalb des Gebäudes erzeugt wird, sind möglicherweise nicht sehr hoch, wenn keine besonderen Anforderungen an den Geräuschpegel in dem Gebäude bestehen, in dem sich dieses Gebäude befindet. Wenn solche Einschränkungen bestehen, ist es erforderlich, den Schalldruckpegel im Raum des vom Kühler abgegebenen Geräusches zu berechnen und gegebenenfalls Kältemaschinen einer speziellen Konfiguration zu verwenden.

Chiller mit Radialventilatoren

Radialventilatoren sind für die Installation in Innenräumen vorgesehen. Die Hauptanforderungen an diese Geräte: Kompaktheit und geringer Geräuschpegel bei Innenaufstellung. Bei diesem Kältemaschinentyp werden Radialventilatoren mit niedriger Drehzahl verwendet. Die meisten kleinen und mittleren Leistungsgrößen verfügen über einen geräuscharmen Scroll-Kompressor. Bei einem geschlossenen Kolbenkompressor befindet sich dieser in einem speziellen schalldichten Gehäuse . Die Seitenwände des Gehäuses derartiger Kältemaschinen sind von innen mit einer schallabsorbierenden Beschichtung versehen, zusammen mit der geräuscharmen Standard-ST-Konfiguration, bei der ein halbhermetischer Kolbenkompressor in einem geräuschabsorbierenden Gehäuse untergebracht ist und dort flexibel sind Einsätze an der Druck- und Saugleitung des Kältekreislaufs.

Bei der Auswahl dieses Kühlertyps und seiner Aufstellung ist darauf zu achten, dass der Kühler frei mit Kühlluft versorgt wird und die im Kondensator erwärmte Luft abgeführt wird. Dies geschieht mit Hilfe von Saug- und Druckkanälen und es wird ein Belüftungsnetz bestehend aus einem Radialventilator, einem Lufterhitzer (Kühler-Kondensator), Kanälen sowie Zu- und Abluftklappen gebildet. Die Abmessungen der letzteren werden basierend auf den empfohlenen Luftgeschwindigkeiten im Querschnitt der Gitter und Luftkanäle ausgewählt.

Anhand der aerodynamischen Berechnung muss der Druckverlust im Lüftungsnetz ermittelt werden. Druckverluste im Lüftungsnetz müssen dem vom Radialventilator entwickelten Druck entsprechen, wobei der Wert des Luftstroms den Kondensator kühlt. Wenn der Druck des Radialventilators geringer ist als der Druckverlust im Lüftungsnetz, kann auf Sonderbestellung ein stärkerer Elektromotor auf den Radialventilator aufgebracht werden. Die Kanäle müssen mit flexiblen Einsätzen an die Kältemaschine angeschlossen werden, damit keine Vibrationen auf das Lüftungsnetz übertragen werden.

Kühlleistung

Je nach Leistung sind die Kältemaschinen mit drei Arten von Verdichtern ausgestattet: Scroll-Verdichter für niedrige (kürzlich auf mittlere) Leistung umgestellte Verdichter, Einschrauben-Verdichter für mittlere und Hochleistungs-Doppelschrauben-Verdichter für mittlere Leistung, hermetische Kolbenverdichter für niedrige Leistung und halbhermetische Kolbenkompressoren für durchschnittliche Leistung. Scroll- und Schraubenverdichter, die in einem bestimmten Leistungsbereich im Vergleich zu Kolbenverdichtern effektiver sind, ersetzen diese nach und nach. Chiller sind in zwei Versionen erhältlich: Nur im Chiller-Modus und in zwei Modi: dem Chiller und dem Thermal-Modus. Bei luftgekühlten Kaltwassersätzen, die für den Betrieb im Wärmepumpenmodus sorgen, ist eine Umkehr des Kühlkreislaufs vorgesehen. Bei wassergekühlten Kaltwassersätzen ist eine Umkehr des Wasserkreislaufs vorgesehen.

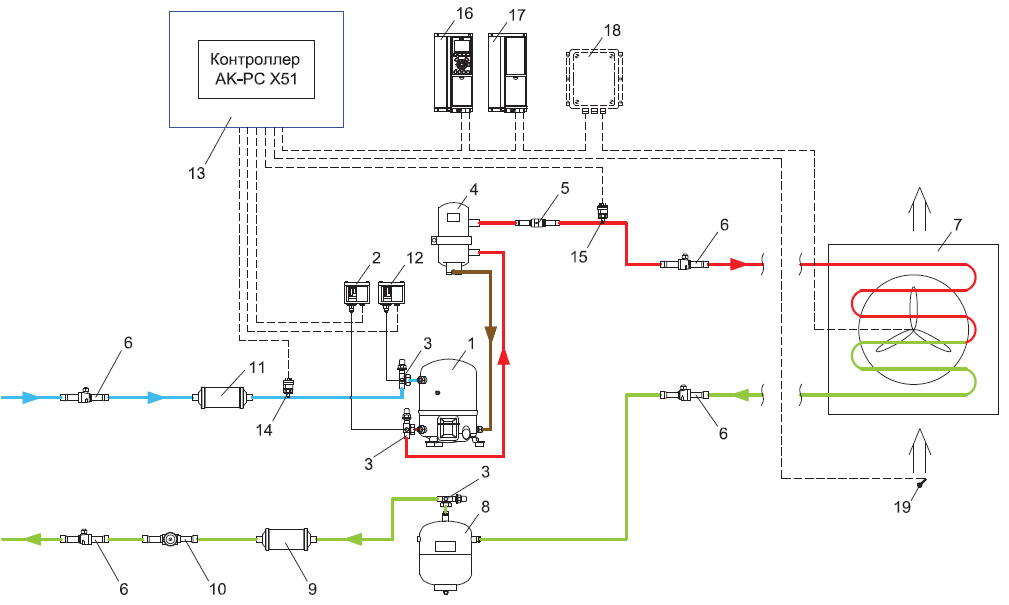

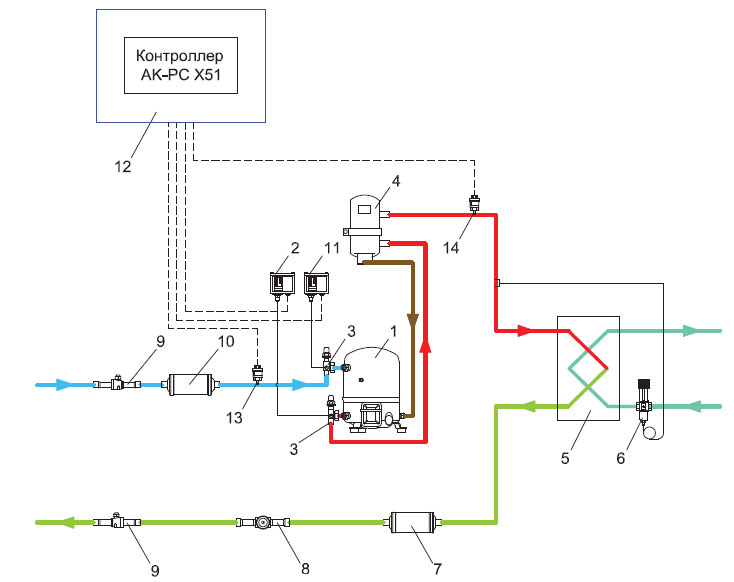

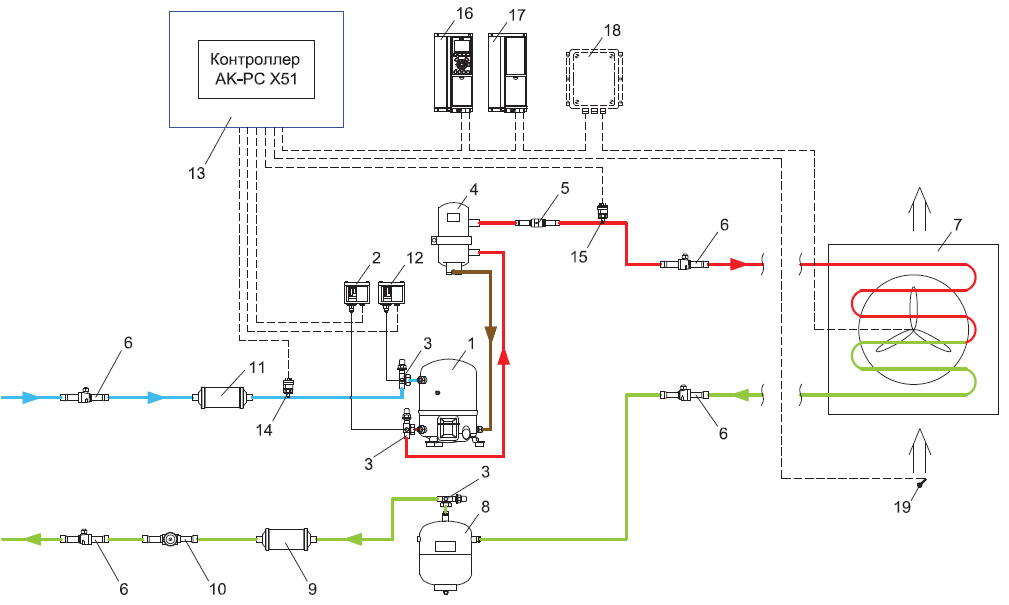

Geräteschema mit integriertem Hydraulikmodul

In der Ausführungsform umfasst die Kühleinheit: eine Umwälzpumpe an der Rücklaufleitung, einen Membranausgleichsbehälter, ein Sicherheitsventil für Wasser, ein Ablassventil, eine Wasserfülleinheit, ein Manometer und ein Differential Druckschalter.

Energiespartechnologien in Kältemaschinen

Bei der Entwicklung moderner Klimageräte wird dem Problem der Energieeinsparung besondere Aufmerksamkeit geschenkt. In Europa ist der Energieverbrauch der Geräte während des jährlichen Betriebszyklus eines der Hauptkriterien für die Entscheidungsfindung bei der Prüfung von Ausschreibungsvorschlägen. Ein bedeutendes Potenzial zur Verbesserung der Energieeffizienz ist heute die Entwicklung und Schaffung von Klimatechnik, die den Lastplan unter sich ständig ändernden Arbeitsbedingungen so genau wie möglich abdeckt. Zum Beispiel betragen die Schwankungen der durchschnittlichen Belastung der Klimaanlage während der Saison nach Untersuchungen von Clivet bis zu 80%, während die volle Auslastung nur an wenigen Tagen im Jahr erforderlich ist.

Gleichzeitig ist auch der Tagesablauf der thermischen Überschüsse mit einem ausgeprägten Maximum ungleichmäßig. Traditionell werden in Kältemaschinen mit einer Leistung von 20 – 80 kW zwei identische Kompressoren installiert und zwei unabhängige Kältekreisläufe hergestellt. Infolgedessen kann das Gerät in zwei Modi mit 50% und 100% seiner Nennleistung betrieben werden. Die neue Generation von Kältemaschinen mit Kälteleistung von 20 bis 80 kW ermöglicht eine dreistufige Leistungsregelung. In diesem Fall wird die gesamte Kälteleistung im Verhältnis von 63% zu 37% auf die Kompressoren verteilt.

Bei Kältemaschinen der neuen Generation sind beide Kompressoren parallel geschaltet und arbeiten mit demselben Kältekreislauf, dh sie haben einen gemeinsamen Kondensator und Verdampfer. Ein solches Schema erhöht den Energieumwandlungskoeffizienten (KPI) des Kältekreislaufs beim Betrieb mit einer Teillast erheblich. Bei solchen Kältemaschinen bei 100% Last und Außentemperatur 25 ° С KPI = 4 und bei Betrieb mit 37% KPI = 5. Wenn man bedenkt, dass 50% der Zeit ist, arbeitet die Kältemaschine mit einer Last von 37%, was zu erheblichen Energieeinsparungen führt.

Mikroprozessorsteuerungen

Zur effektiven Implementierung der neuen Lösung sind Mikroprozessorsteuerungen auf den Kältemaschinen installiert, die Folgendes ermöglichen:

- steuern Sie alle Betriebsparameter der Ausrüstung;

- den eingestellten Wert der Wassertemperatur am Auslass der Kältemaschine gemäß den Parametern der Außenluft, technologischen Prozessen oder Befehlen eines zentralen Steuerungssystems einstellen (Zeitplanung);

- Wählen Sie den optimalen Leistungsregelungsschritt.

- Führen Sie im Ernstfall schnell und effizient einen Abtauzyklus durch (für Modelle mit Wärmepumpe).

Infolgedessen erfolgt automatisch eine Minimierung der Kurzzeitstarts des Kompressors, eine Optimierung der Kompressorbetriebszeit und eine Anpassung der Wasserparameter am Auslass der Kältemaschinen gemäß den tatsächlichen Erfordernissen. Wie die Tests zeigten, schalten im Durchschnitt nur 22-Kompressoren während des Tages ein, während die Kompressoren herkömmlicher Kaltwassersätze 72-Zeiten einschalten.

Der durchschnittliche jährliche KPI der Kältemaschine erreicht 6, und die Energieeinsparung bei Verwendung moderner Kältemaschinen anstelle der üblichen beträgt 7.5 kW • h pro 1 m2 der Fläche des zu wartenden Objekts pro Saison oder 35%. Ein weiterer wichtiger Vorteil des Einsatzes neuer Kältemaschinen besteht darin, dass keine sperrigen Speichertanks mehr installiert werden müssen und die im Kältemaschinenkörper eingebaute Umwälzpumpe keine zusätzliche Pumpstation mehr benötigt.

Energieeffiziente Kompressoren

Bekanntlich ist der Typ der verwendeten Kompressoren für die Genauigkeit der Ausführung des Kältemaschinenlastplans von großer Bedeutung. Traditionell verwendeten Kältemaschinen mit hoher Kapazität Kolben- oder Schraubenkompressoren. Ein Kolbenkompressor hat eine große Anzahl von beweglichen Teilen und infolgedessen einen geringen Wirkungsgrad aufgrund großer Reibungsverluste. Während des Betriebs von Hubkolbenkompressoren treten starke Geräusche und Vibrationen auf, und es besteht auch ein Bedarf an deren regelmäßiger Wartung. Schraubenkompressoren haben wiederum einen komplexen Aufbau und infolgedessen sehr hohe Kosten. Die Herstellung von Schraubenkompressoren ist unrentabel.

Die Wartung solcher Kompressoren ist mühsam und erfordert hochqualifiziertes Personal. In den letzten Jahren sind neue SCROLL-Kompressoren auf den Markt gekommen, die die charakteristischen Nachteile von Hubkolben- und Schraubenkompressoren nicht aufweisen. Scrollverdichter haben eine hohe Energieeffizienz, sind geräusch- und vibrationsarm und wartungsfrei. Diese Art von Kompressor ist einfach aufgebaut, sehr zuverlässig und gleichzeitig kostengünstig. Die Leistung von Scroll-Kompressoren überschreitet jedoch in der Regel nicht 40 kW.

Der Einsatz vieler kleiner, aber sehr zuverlässiger Kompressoren wie Scroll sowie mehrerer Kältekreisläufe in modernen Kältemaschinen ermöglichte es, eine sehr „wendige“ Kältemaschine zu erhalten, die in der Lage ist, die erforderliche Kälteleistung mit hoher Genauigkeit zu liefern. Offensichtlich macht die Verwendung eines solchen Kühlers die Installation einer Pumpstation überflüssig, und eine große Auswahl von Pumpen unterschiedlicher Kapazität, die in das Gehäuse des Kühlers eingebaut sind, löst alle Probleme im Zusammenhang mit der Zirkulation von gekühltem Wasser. Besonders hervorzuheben sind die sehr kleinen Einschaltströme der neuen Geräte. Immerhin erfolgt die Einführung kleiner Scroll-Kompressoren mit geringem Stromverbrauch abwechselnd entsprechend der zunehmenden Belastung des Geräts.

Bei allen Kältemaschinen der neuesten Generation können Sie mit einem modernen Mikroprozessor-Steuerungssystem den eingestellten Wert der Wassertemperatur am Ausgang der Kältemaschine entsprechend den Parametern der Außenluft, den technologischen Prozessen oder den Befehlen eines zentralen Steuerungssystems einstellen ( Scheduling). Aus wirtschaftlicher Sicht ist der Einsatz einer großen Anzahl von Scroll-Kompressoren und der Einbau einer integrierten Umwälzpumpe anstelle einer separaten Pumpstation rentabler als der Einsatz teurer, leistungsfähiger und komplexer halbhermetischer Kompressoren.

Benefits

Verglichen mit Split-Systemen, in denen gasförmiges Kältemittel zwischen dem Kühler und den lokalen Einheiten zirkuliert, bieten Kühler-Fan-Coil-Systeme die folgenden Vorteile:

- Skalierbarkeit Die Anzahl der Gebläsekonvektoren (Lasten) an der zentralen Kältemaschine (Kältemaschine) ist praktisch nur durch ihre Produktivität begrenzt.

- Mindestvolumen und Fläche. Die Klimaanlage eines großen Gebäudes kann eine einzelne Kältemaschine enthalten, die ein Mindestvolumen und eine Mindestfläche einnimmt. Die Fassade bleibt unverändert, da keine externen Klimaanlagen vorhanden sind.

- Nahezu unbegrenzter Abstand zwischen Kühler und Gebläsekonvektoren. Die Länge der Leitungen kann Hunderte von Metern erreichen, da bei einer hohen Wärmekapazität des Wärmeübertragungsfluids die spezifischen Verluste pro Laufmeter der Route viel geringer sind als bei Systemen mit Gaskältemittel. </ li>

- Verdrahtungskosten. Für den Anschluss von Kältemaschinen und Gebläsekonvektoren werden normale Wasserleitungen, Absperrventile usw. verwendet. Das Ausgleichen von Wasserleitungen, dh das Ausgleichen von Druck und Wasserdurchsatz zwischen einzelnen Gebläsekonvektoren, ist viel einfacher und billiger als bei gasgefüllten Systemen.

- Sicherheit. Potenziell flüchtige Gase (gasförmiges Kältemittel) werden in der Kältemaschine konzentriert, die normalerweise in der Luft installiert ist (auf dem Dach oder direkt auf dem Boden). Unfälle mit der Rohrverkabelung im Gebäude werden durch die Gefahr einer Überschwemmung begrenzt, die durch automatische Absperrventile verringert werden kann.

Nachteile

- Chiller-Fan-Coil-Systeme sind im engeren Sinne keine Lüftungssysteme - sie kühlen die Luft in jedem klimatisierten Raum, beeinträchtigen aber nicht die Luftzirkulation. Um den Luftaustausch zu gewährleisten, werden die Chiller-Fan-Coil-Systeme daher mit Klimaanlagen (Dachklimaanlagen) kombiniert, deren Chiller die Außenluft kühlen und über ein paralleles Fremdlüftungssystem dem Betriebsgelände zuführen.

- Kühlgebläsekonvektorsysteme sind wirtschaftlicher als Dachsysteme und verlieren gegenüber VRV- und VRF-Systemen mit Sicherheit an Kosten. Die Kosten für VRV-Systeme sind jedoch nach wie vor erheblich höher und ihre Grenzproduktivität (Volumen von Kühlräumen) ist begrenzt (bis zu mehreren tausend Kubikmetern).

- Einige Aspekte der Kältetechnik

- Die Kältemaschine ist ein Gesamtgerät (alle drei Dimensionen überschreiten deutlich einen Meter und die Länge kann 10m überschreiten) und ein schweres Gerät (bis zu 15 Tonnen). In der Praxis bedeutet dies die nahezu unbedingte Notwendigkeit, Entladerahmen zu verwenden, um die Masse der Kältemaschine über eine große Fläche mit der Wahl akzeptabler Stützpunkte zu verteilen. Standardrahmen sind bei weitem nicht immer für den jeweiligen Fall geeignet, weshalb in den meisten Fällen eine spezielle Konstruktion erforderlich ist.

- Der VMT-Xiron-Kühler verfügt über 1-4-Kompressoren, 1-12-Lüfter, 1-2-Pumpen, die eine ganze Reihe negativer Vibrationen verursachen. Daher wird der Kühler auf Vibrationslagern mit der entsprechenden Tragfähigkeit und allen Rohrleitungen installiert sind durch Vibroeinsätze mit dem entsprechenden Durchmesser verbunden.

- In der Regel sind die Verbindungsdurchmesser der Rohrleitungen der Kältemaschine kleiner als die des Hauptrohrs (normalerweise eine, manchmal zwei Größen), so dass ein Übergang erforderlich ist. Es wird empfohlen, einen Vibrationseinsatz direkt am Kühler und unmittelbar nach einem Wechsel zu installieren. Aufgrund erheblicher hydraulischer Verluste wird davon abgeraten, den Übergang vom Gerät zu entfernen.

- Um ein Verstopfen des Verdampfers durch das Kühlmittel am Einlass zum Kühler zu vermeiden, muss unbedingt ein Filter installiert werden.

- Bei einem integrierten Hydraulikmodul ist am Auslass des Kühlers ein Rückschlagventil erforderlich, um zu verhindern, dass sich Wasser gegen das Auslegungswasser bewegt.

- Zur Regelung des Vor- und Rückstroms wird eine Brücke mit Differenzdruckregler empfohlen.

- Schließlich sollte in der Dokumentation immer darauf geachtet werden, für welches Kühlmittel die Daten vorliegen. Die Verwendung von nicht gefrierendem Kühlmittel durch einen Durchschnitt von 15-20% verringert den Wirkungsgrad des Kühlsystems.

Hydraulikschema der Kältemaschine, Hydraulikmodul

Das Betriebsschema der Kältemaschine mit einem Luftkondensator und einem Winterstartsystem (Monoblock-Ausführung, ohne Hydraulikmodul)

Normen - Danfoss Kompressor

- Hochdruckschalter КР

- Absperrventil Rotolock

- Differenzventil NRD

- KVR-Kondensationsdruckregler

- Luftgekühlter Kondensator

- Linearer Empfänger

- Rotolock Absperrventil

- Filtertrockner DML

- Schauglas SG

- EVR-Magnetventil

- Spule für Danfoss-Magnetventil

- Wärmesteuerventil TE

- Lötblechverdampfer Typ B (Danfoss)

- Filtertrockner DAS / DCR

- Niederdruckschalter KR

- Absperrventil Rotolock

- Datum AKS Temperaturfühler

- FQS-Durchflussschalter

- Schalttafel

Die Schaltung wurde entwickelt und zur Verfügung gestellt von Danfoss

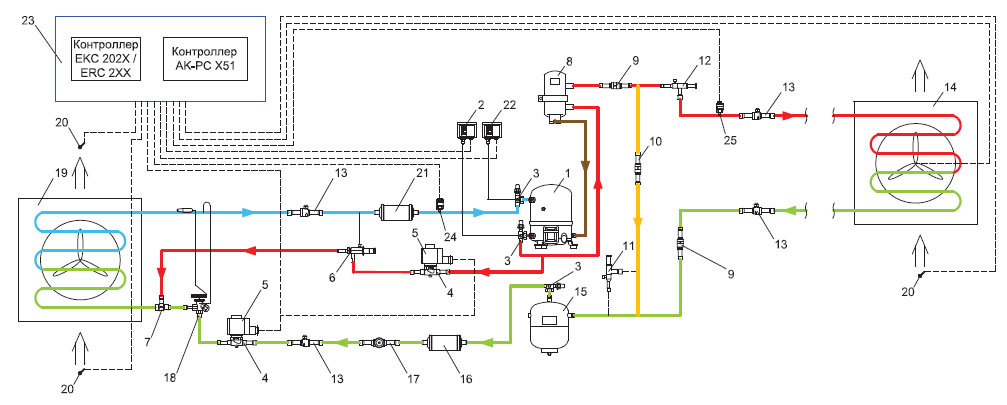

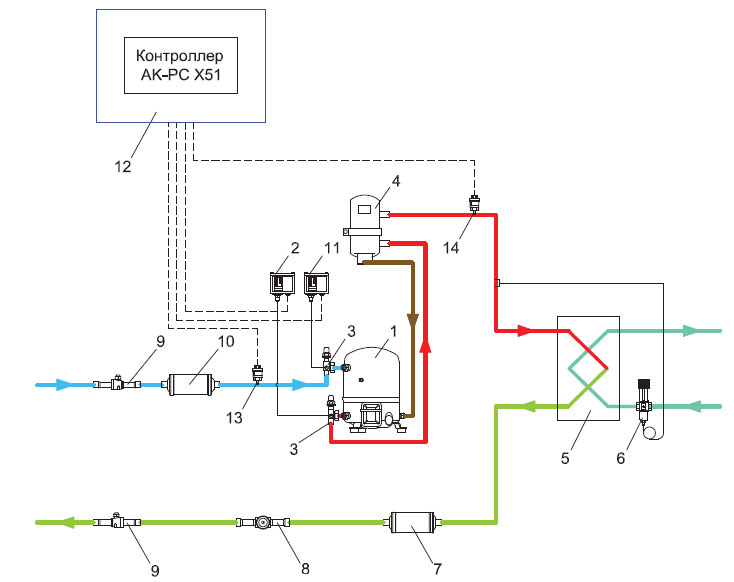

Kaltwasserbetriebsschema mit externem Luftkondensator und Winterstartsystem (ohne Hydraulikmodul)

Normen - Danfoss Kompressor

- Hochdruckschalter KR

- Rotolock Absperrventil

- OUB Ölabscheider

- Rückschlagventil NRV

- Differenzventil NRD

- Kondensationsdruckregler KVR

- GBC Kugelhahn

- Luftgekühlter Kondensator

- Kugelhahn GBC

- Rückschlagventil NRV

- Linearer Empfänger

- Absperrventil Rotolock

- Filtertrockner DML

- Glasvisier SG

- Magnetventil EVR

- Spule für Danfoss-Magnetventil

- Thermostatventil TE

- Verdampferplatte gelötet Typ B (Danfoss)

- Filtertrockner DAS / DCR

- Niederdruckschalter KP

- Absperrventil Rotolock

- Temperaturfühler AKS

- FQS-Durchflussschalter

- Elektrische Schalttafel

Die Schaltung wurde entwickelt und zur Verfügung gestellt von Danfoss

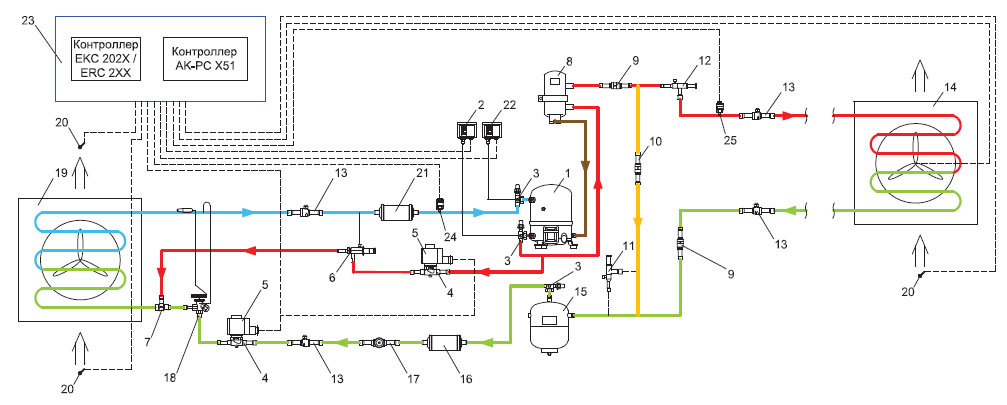

Chiller-Betriebsdiagramm mit wassergekühltem Kondensator und Verflüssigungsdruckregelung

Normen - Danfoss Kompressor

- KP Hochdruckschalter

- Rotolock Absperrventil

- Wassergekühlte Kondensatorplatte gelötete Platte Typ B (Danfoss)

- Wasserventil WVFX

- Filtertrockner DML

- Schauglas SG

- Magnetventil EVR

- Spule für Danfoss-Magnetventil

- Wärmesteuerventil TE

- Hartlotblechverdampfer Typ B (Danfoss)

- Filtertrockner DAS / DCR

- Niedriger Relais-KP-Druck

- Absperrventil Rotolock

- Temperaturfühler AKS

- Flüssigkeitsstromschalter FQS

- Schalttafel

Entworfen und bereitgestellt von Danfoss

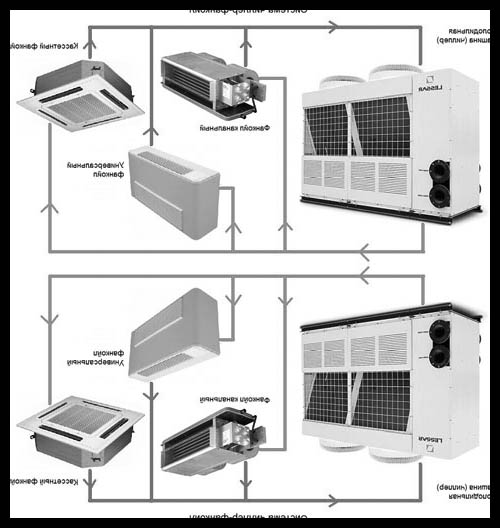

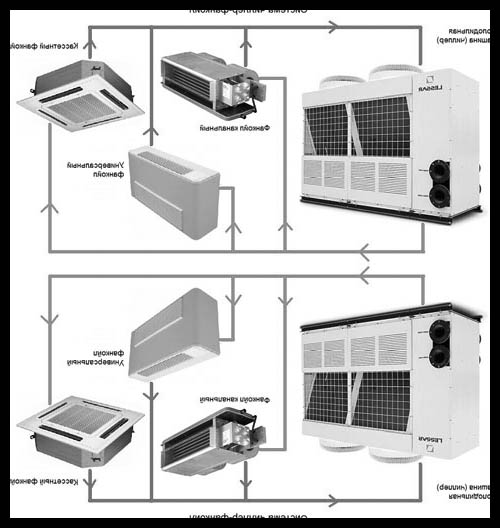

Was ist ein Gebläsekonvektor: Wie funktioniert er und wie wählt man ein Gerät aus?

Ein Gebläsekonvektor ist eine Inneneinheit einer Klimaanlage vom Typ Kühlgebläsekonvektor, die die darin eintretende Luft kühlen oder erwärmen kann. Es wird verwendet, um das notwendige Raumklima das ganze Jahr über aufrechtzuerhalten. In diesem Artikel werden das Funktionsprinzip solcher Geräte, ihre Varianten sowie die wichtigsten Vor- und Nachteile erörtert.

Wie Gebläsekonvektoren funktionieren

Fancoil, auch Fan Coil genannt, besteht aus zwei Hauptelementen: einem Wärmetauscher (Kühler) und einem Lüfter. Viele Modelle haben auch einen Grobfilter - er verhindert, dass Staub und Schmutz in die Karosserie gelangen. Die Ausrüstung sollte sich im Raum befinden und über ein Netzwerk von Rohrleitungen mit der Kältemaschine (Maschine, Kühl- oder Heizflüssigkeit zur Übertragung von Wärmeenergie) verbunden sein.

Das Gebläsekonvektorprinzip ist dem Innengerät des Split-Systems sehr ähnlich. Der Hauptunterschied ist das Kühlmittel: Anstelle des Kältemittels wird im Gebläsekonvektor normales Wasser oder eine nicht gefrierende Lösung verwendet. Die Flüssigkeit kühlt oder erwärmt die einströmende Luft, die auf die gewünschte Temperatur gebracht und in den Raum zurückgeführt wird. Das anfallende Kondensat wird mit einer Pumpe auf die Straße oder in die Kanalisation geleitet.

Wie bei Heizkörpern werden häufig mehrere Gebläsekonvektoren gleichzeitig im selben Raum installiert - die erforderliche Anzahl hängt von der Leistung der Geräte und der Raumfläche ab. Darüber hinaus können sie an die Zuluft angeschlossen werden, wodurch Geräte im gemischten Modus verwendet werden können (um die von innen empfangene Luft mit der Frischluft zu mischen).

Die Temperaturregelung erfolgt über das elektronische Systemsteuergerät, Temperatursensoren und verschiedene Ventile. In komplexen Klimaanlagen werden auch zentrale Klimaanlagen eingesetzt, die für die Reinigung und Befeuchtung der Zuluft zuständig sind.

Typen von Kühlgebläsekonvektoren

Es gibt zwei Haupttypen von Kühlgebläsekonvektorsystemen:

- Ein-Zonen-System . Es wird hauptsächlich für die Wartung großer Flächen mit gleichmäßiger Wärmeverteilung eingesetzt, da alle angeschlossenen Einkreis-Gebläsekonvektoren gleichzeitig beheizt und gekühlt werden.

- Multizone-System . Es werden Gebläsekonvektoren mit Zweikreis-Wärmetauschern verwendet, mit denen die Versorgung mit kaltem und warmem Wasser getrennt werden kann. Geräte in einem solchen System können gleichzeitig unterschiedliche Lufttemperaturen in unterschiedlichen Räumen liefern.

Vielzahl von Gebläsekonvektoren

Alle Gebläsekonvektoren arbeiten nach dem gleichen Prinzip - Geräte unterscheiden sich nur in der Installationsmethode. Es können vier Haupttypen von Gebläsekonvektoren unterschieden werden:

- Kassette;

- Bodenständig;

- An der Wand montiert;

- Kanal.

Jeder dieser Typen wird nachstehend ausführlich beschrieben.

Kassetten-Gebläsekonvektoren

Diese Art von Gerät wird häufig in Klimaanlagen für Büros oder Verkaufsräume mit hohen Zwischendecken verwendet, da sie in diesen installiert werden können. Kassetten-Gebläsekonvektoren sind in folgenden Ausführungen erhältlich:

- Single-Threaded (Luft tritt in einer Richtung aus dem Gerät aus);

- Dual-Flow (zwei Luftströme in verschiedenen Richtungen vom Gerät);

- Vierströmung (Modelle dieser Art erzeugen vier Luftströmungen, was sie zur besten Wahl für die Klimatisierung großer Flächen macht).

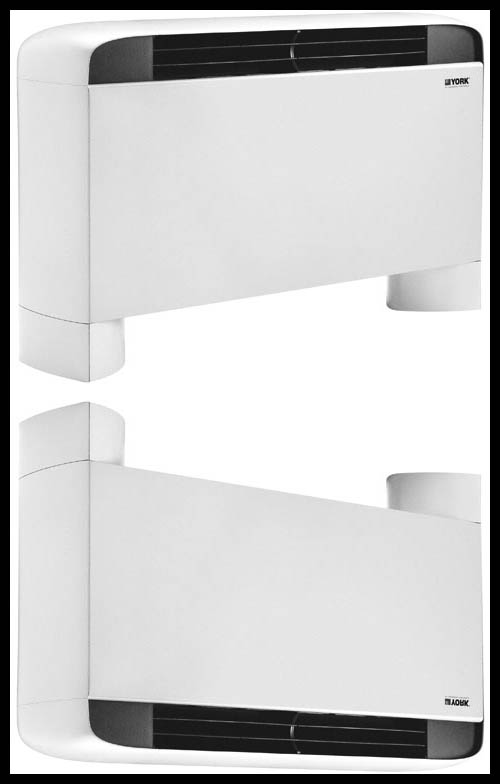

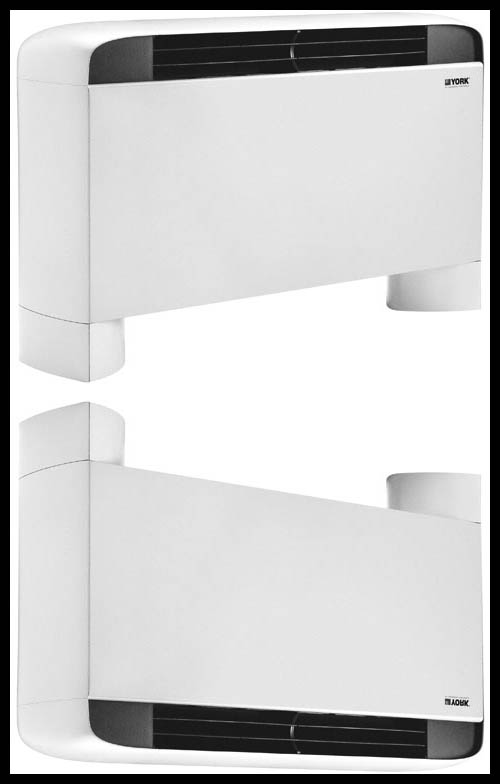

Bodenventilatorkonvektoren

Der in Bezug auf die Installation einfachste Typ eines Gebläsekonvektors mit einem externen Gehäuse, das am Boden befestigt wird. Der effektivste Standort für die Bodeneinheit befindet sich vor den Fenstern, da die Luftströme von dort zur Decke geleitet werden und so einen wirksamen Wärmevorhang bilden. Solche Gebläsekonvektoren können sowohl mit integrierten Geräten als auch mit Fernbedienungen geliefert werden.

Wandmontierte Gebläsekonvektoren

Wandgebläsekonvektoren sind wie Bodengeräte durch dekorative Gehäuse geschützt. Sie werden schnell an jeder geeigneten Stelle des Raumes an der Wand montiert. Meistens werden sie über der Tür installiert. Fast alle Hängeschränke sind mit praktischen Fernbedienungen ausgestattet.

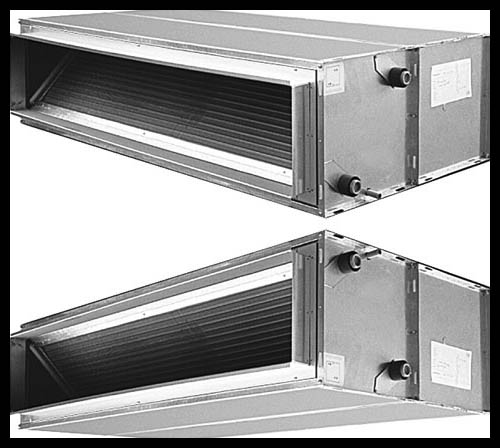

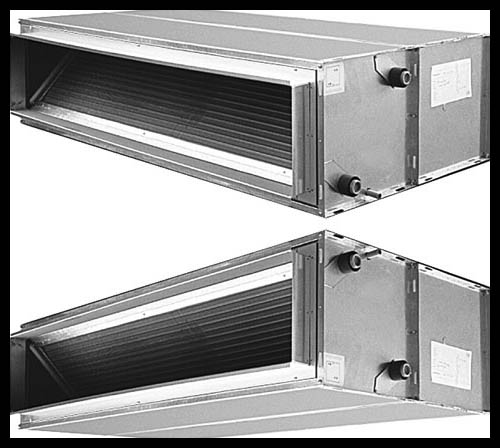

Kanal-Gebläsekonvektoren

Im Gegensatz zu Wand- oder Bodengeräten haben Kanalgebläsekonvektoren kein Gehäuse - sie werden direkt in die Lüftungsschächte eingebaut. Geräte dieser Art werden hauptsächlich zum Kühlen oder Heizen von Luft in geräumigen Räumen eingesetzt, die leistungsfähige Klimaanlagen benötigen (Börsen, Kinos, Unterhaltungszentren, Produktionshallen usw.).

So wählen Sie einen Gebläsekonvektor aus

Bei der Auswahl eines Gebläsekonvektors sollten folgende Geräteparameter berücksichtigt werden:

- Typ (Kassette, Boden, Wand oder Kanal);

- Leistung (die minimale Angabe in Watt erhalten Sie, indem Sie die Fläche des klimatisierten Raums mit 100 multiplizieren);

- Energieeffizienz (nur für große Klimaanlagen relevant, da die Gebläsekonvektoren viel Strom verbrauchen);

- Geräuschpegel (es wird empfohlen, Geräte mit leisen Lüftern zu verwenden, deren Geräuschpegel 60 Dezibel nicht überschreitet).

Vor- und Nachteile von Gebläsekonvektoren

Chiller-Fan-Coil-Systeme sind aufgrund einer Reihe von Vorteilen im Vergleich zu herkömmlichen Split-Systemen beliebt. Zu den Vorteilen zählen:

- Skalierbarkeit Der Abstand zwischen den Blöcken in geteilten Systemen überschreitet aufgrund des in ihnen verwendeten Kältemittels nicht 15 Meter. Gleichzeitig kann der Abstand zwischen dem Kühler und dem Gebläsekonvektor Hunderte von Metern überschreiten, wodurch das System bei Bedarf einfach erweitert werden kann.

- Vielseitigkeit. Im Gegensatz zu Klimaanlagen in Standard-Split-Systemen können die Gebläsekonvektoren das ganze Jahr über ohne Unterbrechung betrieben werden.

- Sicherheit. Fan-Coil-Flüssigkeiten sind viel sicherer als das in Split-Systemen verwendete gasförmige Kältemittel.

Leider haben Gebläsekonvektoren auch Nachteile. Diese schließen ein:

- Die Größe des Systems. Aufgrund der beeindruckenden Größe des Chiller-Fan-Coil-Systems ist die Installation nur in geräumigen Gebäuden zu empfehlen.

- Schlechte Filtrationsqualität. Die in Gebläsekonvektoren eingebauten Filter für die Luftreinigung machen ihre Arbeit viel schlechter als ihre Gegenstücke in geteilten Systemen.

- Hohe Installationskomplexität. Aufgrund der Größe und des Gewichts der Chiller-Fan-Coil-Systeme ist die Installation sehr zeit- und arbeitsaufwendig.

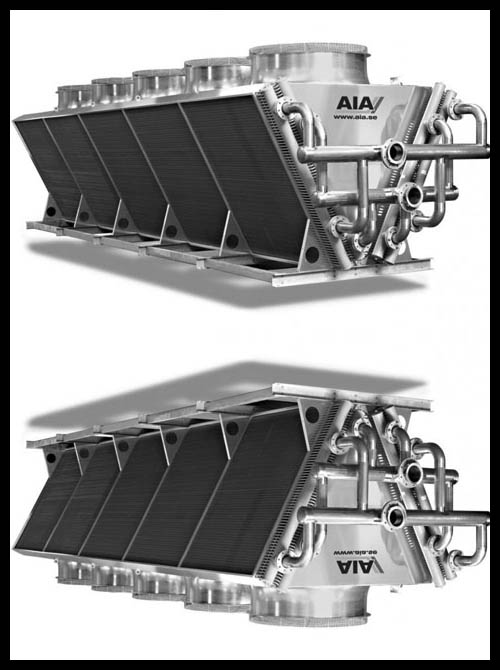

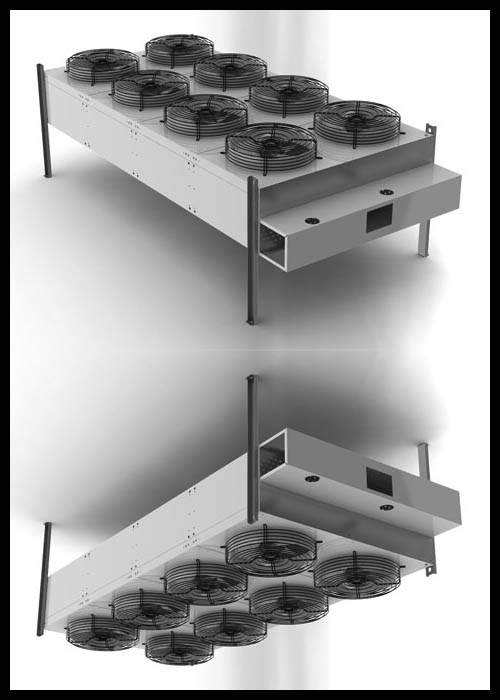

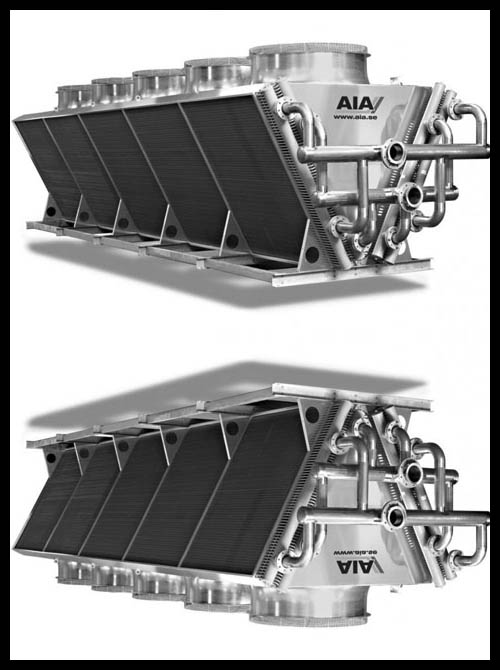

Drikulers: Funktionen und Arten von Geräten

Ein Trockenkühler oder Trockenkühlturm ist ein Gebläse, mit dem das Kühlmittel durch Einblasen von Straßenluft gekühlt wird. Es wird sowohl in kleinen Klimaanlagen - der Fancoil-Kältemaschine - als auch in großen Industrieunternehmen eingesetzt. Auf dieser Seite finden Sie grundlegende Informationen zu Treibern sowie eine Liste der bekanntesten Hersteller dieser Geräte.

Das Funktionsprinzip des Rückkühlers

Das Design des Rückkühlers umfasst drei Hauptkomponenten:

- Plattenwärmetauscher. Es kann V-förmig, horizontal oder vertikal sein. Meistens aus Aluminium oder Kupfer. Ein effizienter Wärmeübergang wird durch die hohe Anzahl der Lamellen und damit die große Oberfläche des Wärmetauschers gewährleistet.

- Ein oder mehrere Fans. Die meisten Rückkühler sind mit Axialkühlrädern mit einem Radius von 200 bis 350 mm ausgestattet. Bei großen Geräten mit V-förmigen Wärmetauschern sind Lüfter mit einem Durchmesser von bis zu 1000 mm zulässig. Darüber hinaus können Radialventilatoren in industriellen Hochleistungskühlsystemen eingesetzt werden.

- Schutz- und Regelungsautomaten, die für die Aufrechterhaltung der erforderlichen Kühlmitteltemperatur und die Änderung der Lüfterdrehzahl verantwortlich sind.

- Das erwärmte Kühlmittel (normales Wasser oder nicht gefrierende Lösung) wird dem Einlass des Rückkühlers zugeführt, wo seine Temperatur auf die Temperatur der Straßenluft abfällt. Die Kühlstufe kann durch Ändern der Lüfterdrehzahl eingestellt werden. Die Flüssigkeitsversorgung erfolgt über eine Umwälzpumpe. Danach wird das Kühlmittel zur zu kühlenden Anlage zurückgeführt und der Zyklus wiederholt sich.

Vor- und Nachteile von Trockenkühltürmen

Rückkühler haben mehrere Vorteile. Diese schließen ein:

- Hohe Energieeffizienz;

- Umweltsicherheit (der Energieträger zirkuliert in einem geschlossenen Kreislauf und verdunstet daher nicht, wodurch die Luftfeuchtigkeit auf dem gleichen Niveau bleibt);

- Einfache Installation, Bedienung und Wartung;

- Niedrige Ausrüstungskosten;

- Einfache Skalierung (neue Blöcke können problemlos zum vorhandenen Kühlsystem hinzugefügt werden);

- Bei der Arbeit mit Rückkühlern können Sie alle frostfreien Lösungen verwenden.

Gleichzeitig weisen Rückkühler mehrere erhebliche Nachteile auf:

- Die Leistung der Geräte hängt von der Außentemperatur ab (bei Spitzentemperaturen im Winter und Sommer kann es zu Problemen kommen).

- Rückkühler verbrauchen mehr Energie als herkömmliche Verdunstungskühltürme.

Umfang der Rückkühler

Aufgrund ihrer guten Energieeffizienz und niedrigen Kosten sind Trockenkühler in einer Reihe von Anwendungen beliebt. Sie können sowohl selbständig als auch als Nebenaggregate mit Kühlaggregaten zusammenarbeiten. Insbesondere werden Trockenkühler eingesetzt:

- In der Produktion, die große Mengen an Kühlmittel erfordert;

- In der Industrie zur Kühlung von Kühlmitteln in Kühl- und Einspritzanlagen sowie zur Wärmeabfuhr von Extrudermotoren, Werkzeugmaschinen und Generatoren;

- Im Bau, um die Temperatur von Kühlaggregaten und Generatoren zu senken;

- Zur freien Luftkühlung in öffentlichen und industriellen Gebäuden (Freecooling).

- Eine große Auswahl an Modellen und Konfigurationen von Rückkühlern ermöglicht es Ihnen, ein Gerät mit geeigneten Eigenschaften für alle Betriebsbedingungen auszuwählen, sodass die Beliebtheit von Jahr zu Jahr zunimmt.

|