Basınç şalteri

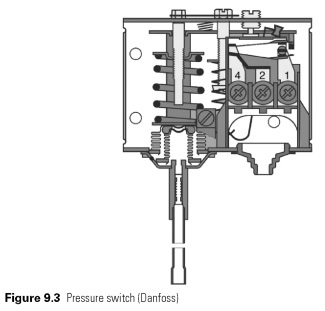

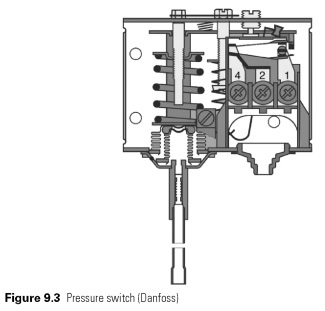

İçinde basınç kondansatör Sistem tarafındaki her zaman maksimum değerle sınırlı olmalıdır ve basıncı durdurmak için basınç kontrolü kullanılır. kompresör ihtiyaç durumunda. En küçük sistemler hariç tümü için ayarlanmış olan yüksek basınç kesintileri, Şekil 9.3. Kompresörde bir kapatma vanası bulunduğunda, vanaya basınç bağlanmalıdır. Kompresör çıkışındaki körüklerin veya diyaframın bir tarafına alınan basınç ve dengeli ayarlanabilir yay. Kontrol ölçeği, sistemin doğruluğu ve işletime alınması için ticari kontrol baskısını gösterir.

Yay basıncının üstesinden gelirsek, şalter kompresörü açacak ve durduracaktır. Kesi ayrıca bir uyarı da verebilir. Kesim noktası sadece yaz çalışma basıncında beklenenden daha fazla 2 bar olmalıdır, ancak bu tür kontrollerin yaz yükünün üzerinde, bazen de 8 bar'a kadar daha yüksek olduğunu belirleme eğilimi vardır. Bu ayarda, kullanıcı, hata ciddi oranlara ulaşana kadar anormal çalışma uyarısı almayacaktır.

Aşırı basınç sistemin bir kısmının arızalandığını gösterdiğinden - genellikle kapasitör arızası veya valfin yanlış kapatılması yüksek basınç şalteri otomatik olarak değil manuel olarak kurulmalıdır.

Soğutma sisteminin kesintiye uğramaması gereken temel hizmetleri sağlaması durumunda, bir yüksek basınç şalteri, kompresörün durması gerekmeden hırsız alarmının önlenmesi ve çalışması düzeyinde ayarlanabilir. Bu uyarı dikkate alınmazsa ve basınç elde edilirse, biraz yukarıda bulunan ikinci düğme, donanımı durduracaktır. Tüm yüksek basınç kesintileri uygun kurulum ve çalışma için yılda en az bir kez kontrol edilmelidir.

Anormal derecede düşük emme basıncı, yüksek sıkıştırma oranı ve olası arızalar ve diğer bileşenler nedeniyle yüksek tahliye sıcaklığına neden olur. Hava soğutma bobini aşırı veya su donabilir chiller donmak.

Bu gibi durumlarda kompresörü durdurmak için genellikle düşük basınç uygulanır. Parametreler anma basıncı kaynama derecesinin altında 0.6-1.0 bar olabilir, ancak çoğu sistem tipine bağlıdır. Hava kaçağı nedeniyle havanın girmesini önlemek için, boşaltma parametresi mümkünse atmosfer basıncından daha büyük olmalıdır. Anormal olarak düşük basınç bozulma olamaz ve düşük basınç şalteri, yükün biraz altında bir sıcaklığa karşılık gelen bir basınçta tekrar kapanarak otomatik olarak sıfırlanabilir.

Kurulum, tüm basınçların eşitlenmesi ve yeniden başlatılması için yeterince uzun bir süre kapatıldıysa, emme basıncı, sıvı soğutucu akışkan dolaşmaya başlayana kadar normalin altına düşecektir. Bu gibi durumlarda, düşük basınç anahtarı idare edebilir. Bu normaldir, ancak motor kompresörünü sık sık çalıştırmayı önlemek için ek gecikme zamanlayıcısı gerekebilir.

Düşük basınç sensörü, aşağı pompalama devresinin termostatı ve elektromanyetik valfi ile birlikte de kullanılabilir. Bu kontrol yönteminde ve ünite kompresörü durdurmaz, ancak sıvı hattındaki soğutucuyu durdurmak için sıvı hattındaki solenoid valfın enerjisini keser evaporatör. Kompresör çalışmaya devam eder ve düşük basınçta durmadığı sürece evaporatörü pompalar. Termostatın soğuması gerektiğinde, selenoid vana, evaporatöre sıvı girer ve kompresörü yeniden başlatmak için düşük basınç anahtarı tekrar kapanır. Bu yöntem, bitki kapandığında evaporatörün serbest sıvı olmasını sağlamak için kullanılır. Solenoid valfte bir sızıntı varsa, kompresörün periyodik olarak yeniden başlatılmasına neden olur ve aşırı sıvıyı ısı eşanjöründen çıkarır (bkz. Şekil 9.4). Entegre zincir yönetiminde kullanılmak üzere önceden yapılandırılmış minyatür kapsüllenmiş versiyonlarda da yapılan basınç rölesi .....

|